Притирання — доведення поверхні металу: прітіри, верстати

Найбільш ефективною технологічною операцією, що дозволяє довести поверхню деталей з металу до ідеального стану, є притирання. Деталі, поверхня яких була піддана такій процедурі, можуть утворювати герметичні або щільно рухомі з’єднання. Необхідність у формуванні подібних з’єднань і, відповідно, в технологічній операції, виконуваної за допомогою спеціального інструменту та матеріалів, є в багатьох сферах діяльності.

Доведення леза рубанка на притиральних брусках

суть технології

Притирання, завдяки якій можна отримати поверхні з необхідним ступенем шорсткості і з заданими відхиленнями, передбачає зняття з оброблюваної деталі тонкого шару металу, для чого на відміну від доводочной операції шабренія, використовуються не тільки інструменти, але і дрібнодисперсні абразивні порошки або пасти. Абразивний матеріал, за допомогою якого виконується така обробка, може наноситися як на поверхню деталі, так і на спеціальне пристосування, яке називається притир.

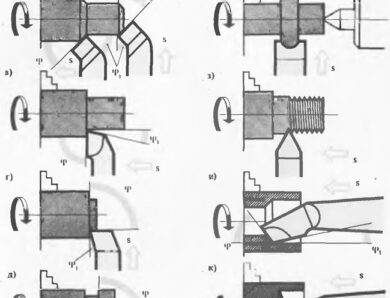

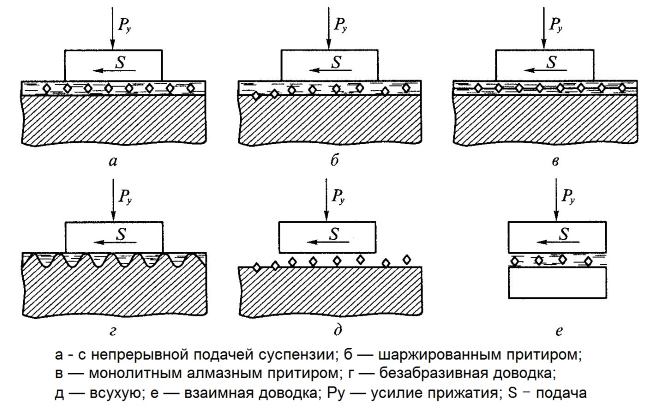

схеми доведення

Притирання, виконувана з повільною швидкістю і за допомогою постійно змінюють напрямок рухів, дозволяє не тільки зменшити шорсткість поверхні до необхідної величини, але і значно поліпшити її фізико-механічні характеристики.

Притирання, яку часто називають і доведення, можна виконувати різними способами. Так, деталі складної конфігурації, що виготовляються в одиничних екземплярах, обробляють повністю вручну, а для притирання виробів, що випускаються дрібними серіями, використовують напівмеханічний спосіб. При цьому подача деталі в зону обробки здійснюється вручну, а саму притирання виконують за допомогою механічних пристроїв. При виробництві деталей великими серіями і в масовому порядку не обійтися без такого пристрою, як притиральні верстат, за допомогою якого і виконують доводочниє операції.

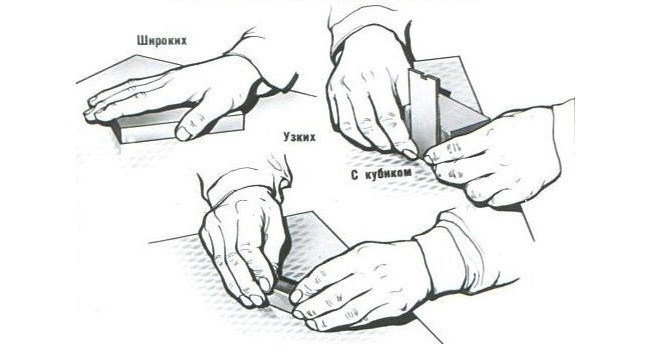

Положення рук при притирання металевих поверхонь

Спеціальні пристосування і матеріали

Як вже говорилося вище, щоб здійснити притирання або доведення, необхідний спеціальний інструмент, який називається притир. За формою робочої поверхні, такі пристосування діляться на наступні типи:

- притиральні інструмент плоского типу;

- з внутрішньою поверхнею циліндричного типу;

- з зовнішньої циліндричною поверхнею;

- інструмент конічного типу.

Пневматична притиральні машинка для доведення клапанів

Вибираючи матеріал для виготовлення притирочную інструменту, звертають увагу на те, щоб його твердість була значно нижче, ніж твердість матеріалу виготовлення оброблюваної деталі. Обумовлено це вимога тим, що абразивний порошок або паста, з використанням яких виконують притирання, могли утримуватися матеріалом інструменту. Так, найбільш поширеним сировиною для виготовлення такого пристосування є:

- сірий чавун;

- мідь;

- свинець;

- сталь м’яких сортів;

- різні породи дерева;

- інші метали і неметалеві матеріали.

Спеціальні прітіри для гільз оптичних прицілів

Для виконання попередніх і фінішних притиральних операцій використовується інструмент як різної конструкції, так і виготовлений з різних матеріалів. Наприклад, для виконання попередніх операцій, коли використовується абразивний матеріал більш великої фракції, застосовується інструмент з більш м’яких матеріалів. На робочій поверхні його попередньо нарізають канавки для утримування абразиву, глибина яких становить 1-2 мм. Остаточна обробка виробів, виконувана за допомогою дрібнодисперсного абразиву, здійснюється пристосуванням, робоча поверхня якого абсолютно гладка. Матеріалом виготовлення інструменту для виконання фінішних операцій, переважно служить чавун. За допомогою притиральних інструментів, які виготовлені зі свинцю і дерева, поверхонь оброблюваних деталей надається блиск.

Комплект для ручної притирання, що складається з чавунних прітіров і алмазної пасти різної зернісності

Абразивний порошок є основним матеріалом, який забезпечує ефективність і якість виконання притирання. Такі порошки, в залежності від матеріалу виготовлення, діляться на тверді (твердість матеріалу вище, ніж у загартованої сталі) і м’які (їх твердість нижче, ніж у загартованої сталі). Для виготовлення порошків першого типу використовують корунд, карбокорунд і наждак, а другого — окис хрому, віденська вапно, крокус і ін. За ступенем зернистості абразивні порошки також підрозділяються на кілька категорій. Відрізнити порошки і пасти різних категорій один від одного можна навіть за їх кольором. Так, пасти, основу яких складає крупнозернистий порошок, мають світло-зелений колір, середньої зернистості — темно-зелений, пасти з дрібнодисперсним порошком — зеленувато-чорний.

Найбільш відомою різновидом паст останнього типу, за допомогою яких виконують фінішні притиральні операції, є паста ГОІ.

Багато домашні майстри, що займаються слюсарним справою, самостійно виготовляють порошки та пасти для виконання притирання. Зробити це досить нескладно: для цього необхідно ретельно подрібнити шматки наждачного круга в масивної ступці, а після цього отриманий порошок просіяти через сито з дуже дрібними осередками.

Паста ГОІ використовується для доведення металевих, скляних і пластикових поверхонь

На ефективність і якість виконання притирання, крім використовуваного обладнання та абразивного матеріалу, серйозний вплив надає застосовуваний мастильний матеріал. В якості такого матеріалу можуть використовуватися різні речовини:

- скипидар;

- мінеральне масло;

- гас;

- тваринні жири;

- спирт або авіаційний гас.

Два останніх речовини застосовуються в тих випадках, коли до якості виконання притирання пред’являються підвищені вимоги.

Поширені дефекти притирання і способи їх усунення

Інструменти і пристосування

Найбільш поширеним пристосуванням для виконання доводочних операцій є притиральні плита, яка, як уже говорилося вище, може бути виготовлена ??з різних матеріалів. На вибір типу і матеріалу виготовлення такої плити, що є досить універсальним пристосуванням, впливають як особливості оброблюваних деталей, так і вимоги до якості притираються поверхні. Серед усіх типів плит найбільшого поширення набули вироби, виготовлені з марок чавуну, твердість якого (по HB) знаходиться в інтервалі 190-230 одиниць.

Промисловий притиральні стіл

На конструкцію і розміри плити або притирочную інструменту іншого виду впливають як конструктивні особливості оброблюваних виробів, так і тип обробки: чорнова або чистова. Саме плити як пристосування для виконання притирання використовуються для обробки плоских поверхонь. При цьому, як уже говорилося вище, на поверхню плит, застосовуваних для виконання чорнових операцій, наносяться спеціальні канавки, які можуть мати і спиралевидную конфігурацію. Такі канавки не тільки утримують в зоні притирання абразивний матеріал, але і виводять з неї відходи.

Природно, що виконати за допомогою плити притирання циліндричних поверхонь, отворів і деталей зі складною конфігурацією, не представляється можливим. Тому для таких цілей виготовляють пристосування, форма якого оптимально підходить для обробки деталі певної конфігурації. Так, це можуть бути притиральні інструменти круглої, циліндричної, кільцевої, конічної, дискової конфігурації та ін. Зокрема, притирання отворів виконується пристосуванням, яке виготовляється у вигляді втулок, що фіксуються на спеціальних оправках.

Інструмент, за допомогою якого виконуються притиральні операції, також поділяється на нерегульований і регульований. Пристосування другого типу є більш універсальним, його конструкція, що складається з розрізної робочої частини, конуса і розсувного пристрою, передбачає можливість зміни його діаметра.

Для обробки деталей циліндричної форми, зовсім не обов’язково використовувати спеціалізований притиральні верстат, для цього цілком підійде універсальне токарне або свердлильне обладнання. Оброблювана деталь в таких випадках може фіксуватися в центрах або патроні обладнання, в залежності від того, яку частину її поверхні необхідно притертися.

Використання ручного шліфувально-притиральні верстата при ремонті плоскоседельной арматури

Верстати, які спочатку розроблені для здійснення притирання, підрозділяються на обладнання загального призначення та спеціалізовані моделі. На верстатах загального призначення, які можуть бути оснащені одним або двома притирочную інструментами, переважно обробляються деталі з плоскими і циліндричними поверхнями. Більш дрібні деталі при обробці на таких верстатах у вільному стані поміщаються в спеціальний сепаратор, де вони проходять притирання, розташовуючись між двома обертовими притирочную дисками. Великі ж деталі фіксуються на верстаті за допомогою спеціального пристосування і обробляються одним абразивним диском.

Плоскопрітірочний професійний верстат Lapmaster, призначений для обробки різних матеріалів, включаючи метали і кераміку

Більш складними за конструкцією і менш універсальними є спеціалізовані верстати, пристрій яких спеціально розроблено для виконання притирання деталей певної конфігурації: сідел клапанів, кулачків розподільних валів, шийок колінчастих валів, зубчастих коліс і ін.

Такі верстати, що володіють високою продуктивністю і забезпечують високу якість притирання, використовуються в великосерійному і масовому виробництві, тому в їх конструкціях часто реалізовані інноваційні технічні рішення: самоцентрувальні відцентрові патрони, пристрої для автоматичного регулювання зусилля поджатия і ін.