Азотування сталі: призначення та особливості технології

Азотування, в процесі виконання якого поверхневий шар сталевого виробу насичується азотом, стало використовуватися в промислових масштабах відносно недавно. Такий метод обробки, запропонований до використання академіком Н.П. Чижевським, дозволяє поліпшити багато характеристик виробів, виготовлених із сталевих сплавів.

Цех іонно-вакуумного азотування

Суть технології

Азотування сталі, якщо порівнювати його з таким популярним методом обробки металу, як цементація, відрізняється рядом вагомих переваг. Саме тому дана технологія стала застосовуватися в якості основного способу поліпшення якісних характеристик стали.

При азотуванні сталеве виріб не піддається значному термічного впливу, при цьому твердість його поверхневого шару значно збільшується. Важливо, що розміри азотируемых деталей не змінюються. Це дозволяє застосовувати такий метод обробки для сталевих виробів, які вже пройшли загартування з високим відпуском і відшліфовані до необхідних геометричних параметрів. Після виконання азотування, або азотаціі, як часто називають цей процес, сталь можна відразу ставити поліруванню або інших методів фінішної обробки.

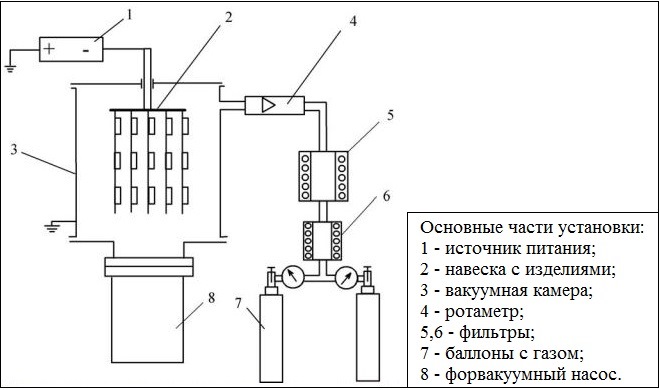

Схема установки азотування в тліючому розряді

Азотування сталі полягає в тому, що метал піддають нагріванню у середовищі, що характеризується високим вмістом аміаку. В результаті такої обробки з поверхневим шаром металу, насыщающимся азотом, відбуваються наступні зміни.

- За рахунок того, що твердість поверхневого шару сталі підвищується, покращується зносостійкість деталі.

- Зростає втомна міцність виробу.

- Поверхня виробу стає стійкою до корозії. Така стійкість зберігається при контакті сталі з водою, вологим повітрям і пароповітряної середовищем.

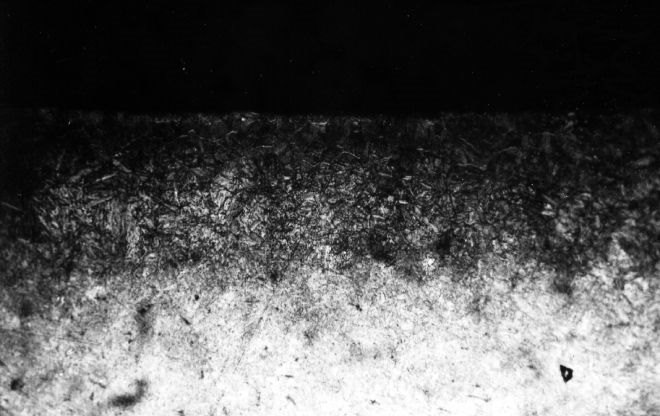

Мікроструктура якісно азотованого шару сталі марки 38Х2МЮА

Виконання азотування дозволяє отримати більш стабільні показники твердості сталі, ніж при здійсненні цементації. Так, поверхневий шар виробу, яке було піддано азотуванню, зберігає свою твердість навіть при нагріванні до температури 550-600°, в той час як після цементації твердість поверхневого шару може почати знижуватися вже при нагріванні виробу понад 225°. Міцнісні характеристики поверхневого шару сталі після азотування в 1,5–2 рази вище, ніж після гарту або цементації.

Як протікає процес азотування

Деталі з металу поміщають у герметично закритий муфель, який потім встановлюється в піч для азотування. У печі муфель з деталлю нагрівають до температури, яка зазвичай знаходиться в інтервалі 500-600°, а потім витримують деякий час при такому температурному режимі.

Вакуумна піч для термічної обробки з системою газового азотування

Щоб сформувати усередині муфеля робочу середу, необхідну для протікання азотування, у нього під тиском подається аміак. Нагріваючись, аміак починає розкладатися на складові елементи, даний процес описує наступна хімічна формула:

2NH3 > 6H + 2N.

Атомарний азот, що виділяється в процесі протікання такої реакції, починає диффузировать в метал, з якого виготовлена оброблювана деталь, що призводить до утворення на її поверхні нітридів, що характеризуються високою твердістю. Щоб закріпити результат і не дати поверхні деталі окислитися, муфель разом з виробом і аміаком, який у ній продовжує залишатися, повільно охолоджують разом з піччю для азотування.

Нитридный шар, який формується на поверхні металу в процесі азотування, може мати товщину в інтервалі 0,3–0,6 мм. Цього цілком достатньо для того, щоб наділити виріб необхідними характеристиками міцності. Оброблену за такою технологією сталь можна не піддавати ніяким додатковим методам обробки.

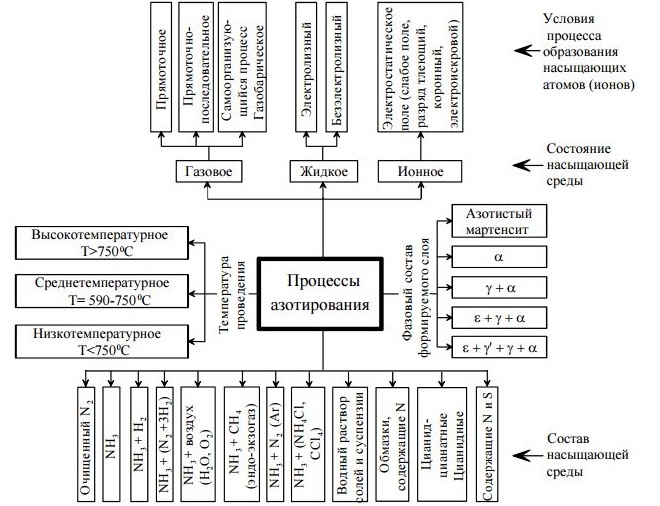

Класифікація процесів азотування

Процеси, що протікають в поверхневому шарі сталевого виробу при його азотування, досить складні, але вже добре вивчені фахівцями металургійної галузі. В результаті протікання таких процесів у структурі оброблюваного металу формуються наступні фази:

- твердий розчин Fe3N, що характеризується вмістом азоту в межах 8-11,2%;

- твердий розчин Fe4N, азоту у якому міститься 5,7–6,1%;

- розчин азоту, що формується в ?-залозі.

Додаткова ?-фаза в структурі металу формується тоді, коли температура азотування починає перевищувати 591°. В той момент, коли ступінь насичення даної фази азотом досягає свого максимуму, в структурі металу формується нова фаза. Евтектоідний розпад в структурі металу відбувається тоді, коли ступінь його насичення азотом досягає рівня 2,35%.

Клапана високотехнологічних двигунів внутрішнього згоряння обов’язково проходять процес азотування

Фактори, що впливають на азотацію

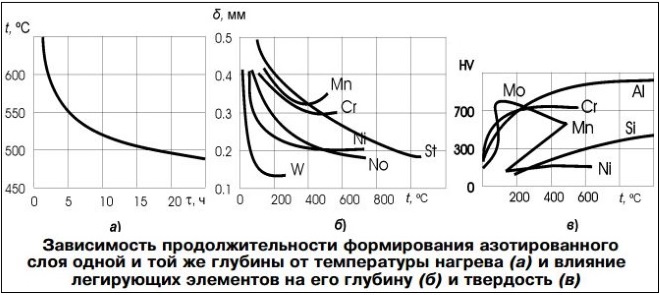

Основними факторами, які впливають на азотування, є:

- температура, при якій виконується така технологічна операція;

- тиск газу, що подається в муфель;

- тривалість витримки деталі в печі.

На ефективність протікання такого процесу також впливає ступінь дисоціації аміаку, яка, як правило, знаходиться в інтервалі 15-45%. При підвищенні температури азотування твердість формованого шару знижується, але процес дифузії азоту в структуру металу прискорюється. Зниження твердості поверхневого шару металу при його азотування відбувається за коагуляції нітридів легуючих елементів, що входять до його складу.

Вплив температури і легуючих елементів на формування азотованого шару

Для прискорення процесу азотування і підвищення його ефективності застосовують двоетапну схему його виконання. Перший етап азотування при використанні такої схеми виконують при температурі, що не перевищує 525°. Це дозволяє надати поверхневому шару сталевого виробу високу твердість. Для виконання другого етапу процедури деталь нагрівають до температури 600-620°, при цьому глибина азотованого шару досягає необхідних значень, а сам процес прискорюється практично в два рази. Твердість поверхневого шару сталевого вироби, обробленого за такою технологією, не нижче, ніж аналогічний параметр виробів, що пройшли обробку за прямою методикою.

Типи азотованих сталей

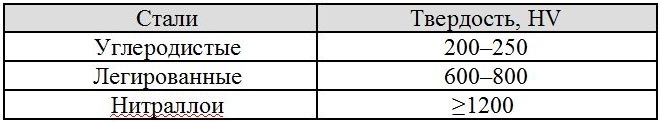

Обробки за технологією азотування можуть піддаватися як вуглецеві, так і леговані сталі, що характеризуються вмістом вуглецю в межах 0,3–0,5%. Максимального ефекту при використанні такої технологічної операції вдається досягти у тому випадку, якщо їй піддаються сталі, хімічний склад яких входять легуючі елементи, що формують тверді і термостійкі нітриди. До таких елементів, зокрема, належать молібден, алюміній, хром та інші метали, що володіють подібними характеристиками. Стали, що містять молібден, не схильні до такого негативного явища, як відпускна крихкість, яка виникає при повільному охолодженні сталевого виробу. Після азотування сталі різних марок набувають таку твердість:

Твердість сталей після азотування

Легуючі елементи, що знаходяться в хімічному складі сталі, збільшують твердість азотованого шару, але разом з тим зменшують його товщину. Найбільш активно на товщину азотіруемого шару впливають такі хімічні елементи, як вольфрам, молібден, хром і нікель.

Залежно від сфери застосування виробу, що піддається процедурі азотування, а також від умов його експлуатації для здійснення такої технологічної операції рекомендується використовувати певні марки сталі. Так, у відповідності з технологічною задачею, яку необхідно вирішити, фахівці радять застосовувати для азотування вироби з наступних марок сталей.

38Х2МЮА

Це сталь, яка після азотування відрізняється високою твердістю зовнішньої поверхні. Алюміній, що міститься в хімічному складі такої сталі, знижує деформаційну стійкість виробу, але в той же час сприяє підвищенню твердості і зносостійкості його зовнішньої поверхні. Виняток алюмінію з хімічного складу сталі дозволяє створювати з нього вироби складної конфігурації.

40Х, 40ХФА

Дані леговані сталі використовуються для виготовлення деталей, застосовуваних у галузі верстатобудування.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Ці стали служать для виробництва виробів, що піддаються в процесі експлуатації частим циклічних навантажень на вигин.

30Х3МФ1

З цього сталевого сплаву виготовляють вироби, до точності геометричних параметрів яких пред’являються високі вимоги. Для додання більш високої твердості деталей з даної сталі (це переважно деталі паливного обладнання) в її хімічний склад можуть додавати кремній.

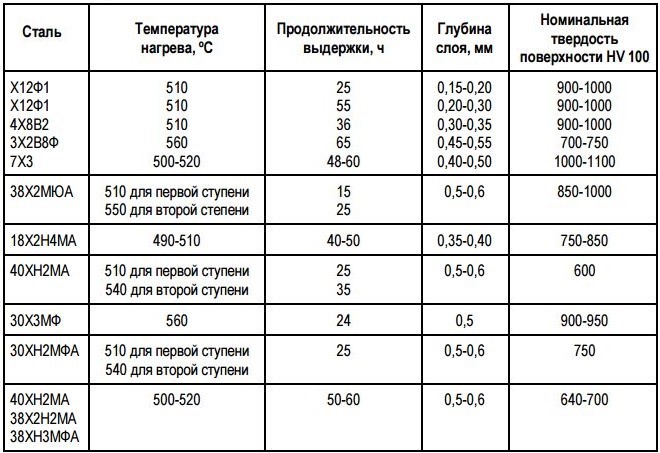

Характеристики деяких сталей після азотування

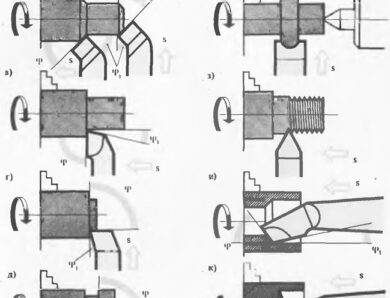

Технологічна схема азотування

Щоб виконати традиційне газове азотування, інноваційне плазмене азотування або іонне азотування, оброблювану деталь піддають ряду технологічних операцій.

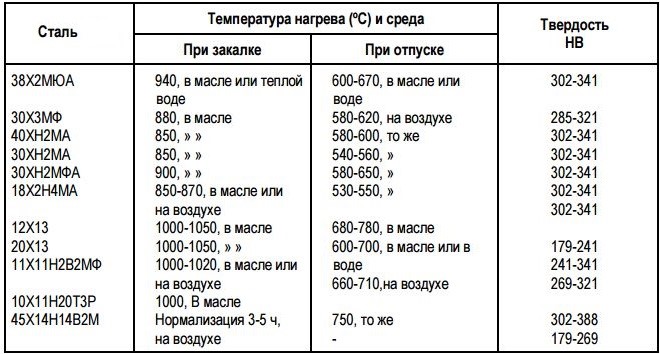

Підготовча термообробка

Така обробка полягає в гарті виробу і його високому відпустці. Загартування в рамках виконання такої процедури здійснюється при температурі близько 940°, при цьому охолодження оброблюваного вироби виробляють в маслі або воді. Наступний після виконання загартування відпустку, проходить при температурі 600-700°, дозволяє наділити оброблюваний метал твердістю, при якій його можна легко різати.

Режими термообробки перед азотуванням

Механічна обробка

Ця операція закінчується його шліфуванням, що дозволяє довести геометричні параметри деталі до необхідних значень.

Захист ділянок вироби, які не вимагають азотування

Такий захист здійснюється шляхом нанесення тонкого шару (не більше 0,015 мм) олова або рідкого скла. Для цього використовується технологія електролізу. Плівка з даних матеріалів, що формується на поверхні виробу, не дозволяє азоту проникати в його внутрішню структуру.

Виконання самого азотування

Підготовлене виріб піддають обробці в газовому середовищі.

Рекомендовані режими азотування сталі

Фінішна обробка

Цей етап необхідний для того, щоб довести геометричні та механічні характеристики виробу до необхідних значень.

Ступінь зміни геометричних параметрів деталі при виконанні азотування, як вже говорилося вище, дуже незначна, і залежить вона від таких факторів, як товщина шару поверхні, яка піддається насичення азотом; температурний режим процедури. Гарантувати практично повна відсутність деформації оброблюваного виробу дозволяє більш вдосконалена технологія – іонне азотування. При виконанні іонно-плазмового азотування сталеві вироби піддаються меншому термічного впливу, завдяки чому їх деформація і зводиться до мінімуму.

На відміну від інноваційного іонно-плазмового азотування, традиційне може виконуватися при температурах, що доходять до 700°. Для цього може застосовуватися змінний муфель або муфель, вбудований в нагрівальну піч. Використання змінного муфеля, який оброблювані деталі завантажуються заздалегідь, перед його установкою в піч, дозволяє значно прискорити процес азотування, але не завжди є економічно виправданим варіантом (особливо в тих випадках, коли обробці піддаються великогабаритні вироби).

Пуансон масою понад 230 кг, підданий обробці азотованої

Типи робочих середовищ

Для виконання азотування можуть використовуватися різні типи робочих середовищ. Найбільш поширеною з них є газове середовище, що складається на 50% з аміаку і на 50% з пропану або з аміаку і ендогаза, взятих в таких же пропорціях. Процес азотування в такому середовищі виконується при температурі 570°. При цьому виріб піддається впливу газового середовища на протязі 3 годин. Азотований шар, створюваний при використанні такої робочої середовища, має невелику товщину, але високу міцність і зносостійкість.

Велике поширення останнім часом отримує метод іонно-плазмового азотування, виконуваного в азотосодержащей розрідженому середовищі.

Іонно-плазмене азотування – погляд «зсередини»

Відмінною особливістю іонно-плазмового азотування, яке також називають обробкою при тліючому розряді, є те, що оброблювану деталь і муфель підключають до джерела електричного струму, при цьому виріб виступає в якості негативно зарядженого електрода, а муфель – в ролі позитивно зарядженого. В результаті між деталлю і муфелем формується потік іонів – свого роду плазма, що складається з N2 або NH3, за рахунок якої відбуваються і нагрівання оброблюваної поверхні, і її насичення необхідною кількістю азоту.

Крім традиційного і іонно-плазмового азотування процес насичення поверхні сталі азотом може виконуватися в рідкому середовищі. В якості робочого середовища, яка має температуру нагріву до 570°, в таких випадках використовується розплав ціаністих солей. Час азотування, виконуваного в рідкої середовищі, може становити від 30 до 180 хвилин.