Жаростійка сталь: марки і складу жаростійких сталей і сплавів

Жаростійка сталь, представлена на сучасному ринку великою різноманітністю марок, як і сплави жаростійкої категорії, визнається більшістю фахівців кращим матеріалом для виготовлення елементів конструкцій та обладнання, які експлуатуються в постійному контакті з агресивними середовищами та в інших складних умовах.

Типові вироби з жароміцної сталі – печі, каміни, котли і металеві димарі

Жароміцність і жаростійкість металу

Жаростійкість, якою володіють стали і інші металеві сплави окремої категорії, має ще одну назву – «окалійну стійкість». Це властивість, якою окремі метали наділяють в процесі виробництва, полягає в їх здатності тривалий час в умовах підвищених температур активно протистояти такому негативному явищу, як газова корозія. На відміну від жаростійких, жароміцні сталі і метали іншого типу володіють здатністю не руйнуватися і не деформуватися під тривалим впливом високих температур.

Короткий екскурс в форматі відео про особливості жароміцних сталей і їх відмінності від інших сплавів.

Метали, які відрізняються жаростійкістю, застосовують переважно для виготовлення ненавантажених конструкцій, експлуатованих в умовах постійного впливу на них газової окисної середовища і температури, що не перевищує 550°. До таких конструкцій, зокрема, відносяться елементи нагрівальних печей.

Сплави, виконані на основі заліза, навіть якщо їх відрізняє жаростійкість, при таких умовах експлуатації і при впливі температури, що перевищує 550°, починають активно окислюватися, що призводить до появи на їх поверхні плівки, що складається з оксиду заліза. Формується на поверхні такого металу хімічна сполука заліза і кисню – це, по суті, окалина крихкого типу. Її характеризує елементарна кристалічна решітка, що містить недостатня кількість атомів другого речовини.

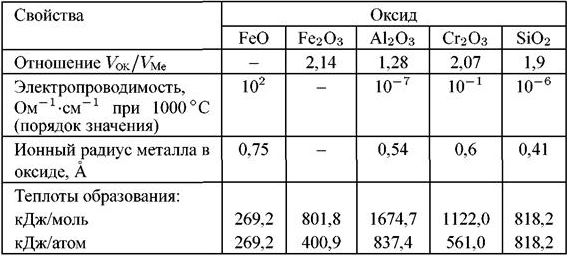

Властивості оксидів елементів, що збільшують жаростійкість заліза

Щоб поліпшити таку властивість стали, як жаростійкість, її хімічний склад вводять хром, алюміній і кремній. З’єднуючись з киснем, ці елементи сприяють формуванню в структурі металу щільних і надійних кристалічних структур, що і покращує його здатність безболісно переносити вплив підвищених температур.

Кількість і тип легуючих добавок, що вводяться в хімічний склад сплаву, виконаного на основі заліза, залежить від температурних умов експлуатації виробів, які будуть з нього виготовлені.

Кращу жаростійкість демонструють сталі, легування яких виконано на основі такого металу, як хром. До найбільш відомим маркам таких сталей, які називають сильхромами, відносяться:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

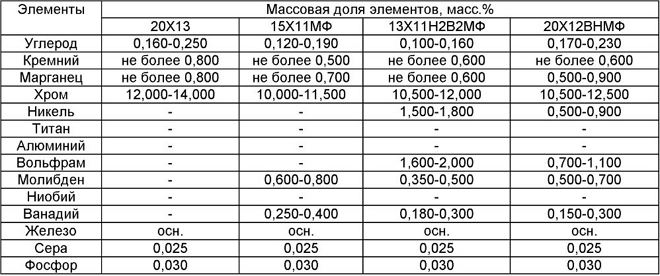

Хімічний склад жароміцних сталей марок 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ

Що характерно, жаростійкість сталі підвищується зі збільшенням у її хімічному складі кількості хрому. Використовуючи даний метал як легуючого елемента, можна створювати марки сталей, вироби з яких не будуть втрачати своїх первісних характеристик навіть при тривалому впливі на них температури, що перевищує 1000 градусів.

Особливості матеріалів з жароміцними властивостями

Жароміцні сталі і сплави, як вже говорилося вище, здатні успішно експлуатуватися в умовах постійного впливу високих температур, при цьому не виявляючи схильність до повзучості. Суть цього негативного процесу, якому піддані стали звичайних марок і інші метали, полягає в тому, що матеріал, на який впливають незмінна температура і постійне навантаження, починає повільно деформуватися, або повзти.

Повзучість, якій і намагаються їх уникнути, створюючи жароміцні сталі і метали іншого типу, буває двох видів:

- тривала;

- короткочасна.

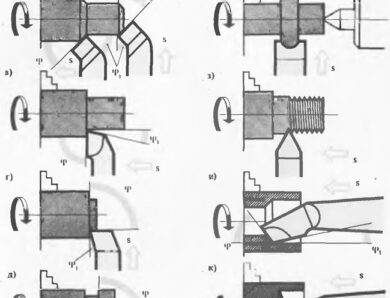

Для визначення повзучості сплавів в дослідних центрах використовують комплекс випробувальних машин

Щоб визначити параметри короткотривалої повзучості, матеріали піддають спеціальним випробуванням, для чого їх поміщають в піч, нагріту до певної температури, і прикладають до них розтягуючу навантаження. Таке випробування проводиться протягом обмеженого проміжку часу.

Перевірити матеріал на його схильність до тривалої повзучості і визначити такий важливий параметр, як межа повзучості, за короткий проміжок часу не вийде. Для цього випробовуваний виріб, поміщене в піч, необхідно піддавати тривалому навантаженні. Важливість такого показника, як межа повзучості матеріалу, полягає в тому, що він характеризує найбільше напруження, яке призводить до руйнування розігрітого вироби після впливу протягом певного проміжку часу.

Марки жароміцних і жаростійких сталей

Сталі, відрізняються жароміцність і жаростійкість, станом внутрішньої структури поділяються на декілька категорій:

- аустенітні;

- мартенситні;

- перлітні;

- мартенситно-феритні.

При цьому сталі, що відносяться до категорії жаростійких, можуть бути представлені двома типами:

- феритні;

- аустенитно-феритні або мартенситні.

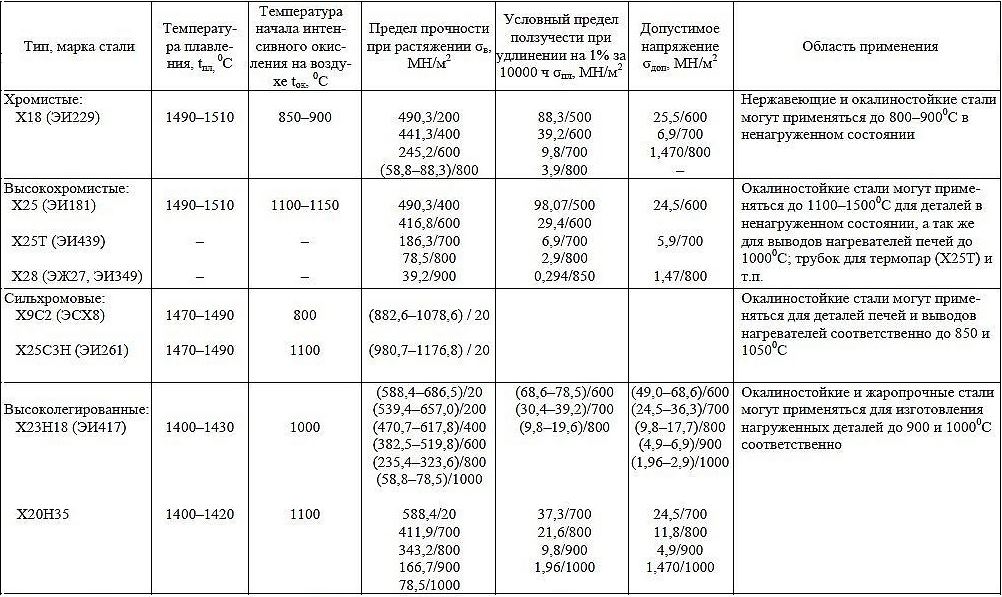

Основні властивості деяких жаротривких сталей (натисніть для збільшення)

Якщо розглядати сталі з мартенситною внутрішньою структурою, то їх найбільш відомими марками є:

- Х5 (з такої жароміцної сталі виробляють труби, які передбачається експлуатувати при температурах, що не перевищують 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (використовуються для виробництва виробів, експлуатованих при 500-600° на протязі певного періоду часу (1000-10000 годин));

- 3Х13Н7С2 і 4Х9С2 (вироби з даних марок можуть успішно експлуатуватися при 850-950°, тому з таких сталей виготовляють клапани двигунів транспортних засобів);

- 1Х8ВФ (вироби з жароміцної сталі цієї марки можуть успішно експлуатуватися при температурах, що не перевищують 500°, протягом 10000 годин і навіть довше; з даного матеріалу, зокрема, виробляють конструктивні елементи парових турбін).

Листова жаростійка сталь використовується там, де потрібна хороша стійкість до високої температури і до агресивного середовища

Основою мартенситної структури сталі є перліт, який змінює свій стан у тому випадку, якщо у складі матеріалу збільшити кількісний вміст хрому. Перлитными є наступні марки жароміцних і жаростійких сталей, що належать до хроммолібденовим і хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М і Х13Н7С2. Щоб отримати з цих сталей матеріал з внутрішньою структурою сорбіту, який відрізняється високою твердістю (не менше 25 одиниць за шкалою HRC), їх спочатку гартують при 950-1100°, а потім піддають відпустці.

Сталеві сплави з феритної внутрішньою структурою, що відносяться до категорії жаростійких матеріалів, що містять у своєму хімічному складі від 25 до 33% хрому, який і визначає їх характеристики. Щоб надати таким сталі дрібнозернисту структуру, вироби з них піддають відпалу. До сталей даної категорії відносять марки 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т і Х28. Слід мати на увазі, що при нагріванні цих сталей до 850° і вище, зерно в їх внутрішній структурі починає збільшуватися, що призводить до збільшення їх крихкості.

Жаростійка нержавіюча сталь застосовується при виробництві тонколистового прокату, безшовних труб і різних агрегатів харчової і хімічної промисловості

Стали, основу структури яких складають мартенсит і ферит, активно застосовуються для виробництва виробів різного призначення, що використовуються у машинобудівній галузі. Вироби, для виготовлення яких застосовують такі жароміцні сплави, навіть протягом досить тривалого часу можуть успішно експлуатуватися при температурі, яка знаходиться в межах 600°. Найбільш поширеними марками даних жароміцних сталей є Х6СЮ, 1Х13, 1Х11МФ, 1Х12В2МФ, 1Х12ВНМФ, 2Х12ВМБФР. Такі жароміцні сплави відрізняються тим, що хром в їх хімічному складі міститься в межах 10-14%, а легуючими добавками, за допомогою яких покращують їх хімічний склад, є вольфрам, молібден і ванадій.

Аустенітні та аустенитно-феритні сталеві сплави

Найбільш значущі особливості аустенітних сталей полягають у тому, що їх внутрішня структура формується за рахунок наявності в їх складі нікелю, а така властивість, як жаростійкість, пов’язано з присутністю хрому. У сплавах подібної категорії, що відрізняються незначним вмістом вуглецю в своєму хімічному складі, у деяких випадках можуть бути такі легуючі елементи, як ніобій і титан. Стали, основу внутрішньої структури яких становить аустеніт, відносяться до категорії нержавіючих, а при тривалому впливі високих температур (до 1000 градусів) успішно протистоять формування шару окалини.

Аустенітні сплави марок Х17Н13М2 і Х17Н13М3 оптимально підходять для конструкцій, що працюють під впливом кислот

До найбільш поширеним на сьогоднішній день сталі з аустенітної внутрішньою структурою відносяться сплави дисперсійно-твердіючою категорії. Для поліпшення якісних характеристик в їх склад додають интерметаллические або карбідні ущільнювачі, в залежності від чого такі матеріали і відносять до певної категорії.

Найбільш популярними марками жароміцних сталей, основу внутрішньої структури яких становить аустеніт, є:

- дисперсійно-твердіючі Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М (з цих жароміцних сталей, що належать до категорії нержавіючих, виготовляють конструктивні елементи турбін і клапани двигунів транспортних засобів);

- гомогенні 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР (з матеріалів даних марок переважно виготовляють арматуру і труби, що експлуатуються під впливом значних навантажень, агрегати надвисокого тиску, елементи вихлопних систем).

Труба жаростійка із сталі марки 20Х23Н18 (вона ж Х23Н18 або ЭИ417) використовується для виготовлення пічного обладнання, поковок і бандажів

Сталеві сплави, основу внутрішньої структури яких становить суміш аустеніту і фериту, відрізняє виняткова жароміцність, що перевищує за своїми показниками аналогічний параметр навіть високохромистих матеріалів. Такі характеристики жароміцності досягаються за рахунок найвищої стабільності внутрішньої структури сталей даної категорії. Вироби з них можуть успішно експлуатуватися навіть при температурах, що доходять до 1150°.

Між тим для жароміцних сталей з аустенитно-мартенситної внутрішньою структурою характерна підвищена крихкість, тому їх не можна використовувати для виробництва виробів, експлуатованих під високим навантаженням.

З жароміцних сталей даної категорії виготовляють вироби наступного призначення:

- пірометричний трубки (Х23Н13);

- конвеєри для печей, жароміцні труби, ємності для здійснення процедури цементації (Х20Н14С2 і 0Х20Н14С2).

Сталі і метали, що відрізняються тугоплавкостью

Сталеві сплави, основу яких складають тугоплавкі метали, використовують для виробництва виробів, експлуатованих при 1000-2000°.

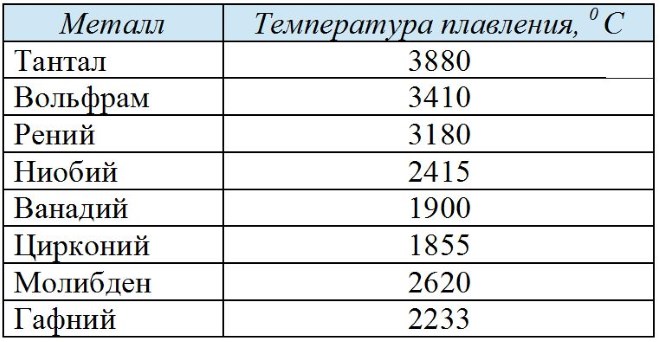

Тугоплавкі метали, що входять в хімічний склад таких сталей, характеризуються такими температурами плавлення (див. таблицю).

Температура плавлення тугоплавких металів

За рахунок того, що тугоплавкі стали даної категорії характеризуються високою температурою переходу в крихке стан, при значному нагріванні вони деформуються. Щоб підвищити жароміцність таких сталей, їх хімічний склад водяться спеціальні добавки, а для збільшення жаростійкості їх легують такими елементами, як титан, молібден, тантал та ін.

Найбільш поширеними співвідношеннями хімічних елементів у складі тугоплавких сплавів є:

- основа – вольфрам і 30% ренію;

- 60% ванадію і 40% ніобію;

- основа – 48% заліза, 15% ніобію, 5% молібдену і 1% цирконію;

- 10% вольфраму і тантал.

Сплави на основі нікелю і суміші нікелю з залізом

Сплави на нікелевій основі (55% нікелю) або виконані на базі суміші нікелю з залізом (65%) є жароміцні і володіють гідними жаростійкими якостями. Базовим легуючим елементом для будь-яких сталей даної категорії є хром, якого в них може міститися від 14 до 23%.

Якщо говорити про стійкість і міцність, високі показники яких зберігаються при підвищених температурах, то такими якостями володіють сталеві сплави, виконані на основі нікелю. До найбільш популярним з них відносяться ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Частина даних марок сталей є жароміцні, а решта – жаростійкими. При нагріванні на поверхні виробів із сплавів даних марок з’являється оксидна плівка на основі хрому і алюмінію, а в твердих розчинах структури таких металів формуються з’єднання алюмінію з нікелем або титану з нікелем, що і забезпечує стійкість таких матеріалів до впливу високих температур. Більш докладно з характеристиками жароміцних сплавів на нікелевій групи можна познайомитися, вивчивши спеціальні довідники.

Роторні вали з жароміцного нікелевого сплаву

Нікелевої сталі групи використовують для виготовлення:

- елементів газових конструкцій і комунікацій (ХН35ВМТЮ; прикладом виробів подібного призначення є труба жаростійка);

- конструктивних елементів турбінних пристроїв (ХН35ВТР);

- конструктивних елементів компресорів – лопаток і дисків (ХН35ВТЮ);

- роторів, якими оснащують турбіни (ХН35ВТ і ХН35ВМТ).

На закінчення пізнавальне відео про тонкощі виробництва й обробки сталі в домашніх умовах.