Cварка під флюсом — ГОСТ 8713-79, технологія, типи швів і флюсів

У будівельній та промисловій сфері для з’єднання металів сьогодні активно застосовують зварювання під флюсом. Висока популярність даної технології пояснюється тими перевагами, якими вона володіє.

Процес зварювання під шаром флюсу

ГОСТ 8713-79 про зварювання під флюсом

Зварювання, в якій зона розплавленого металу захищається флюсом, була винайдена досить давно — в XIX столітті. Розробив цю технологію Н. Славянов, а перший автоматизований зварювальний апарат для її реалізації та практичні основи виконання були створені вже в 1927 році Д. Дульчевскім. Практично відразу ж після цього автоматичне зварювання під флюсом стала активно впроваджуватися в виробничі процеси на великих вітчизняних промислових і будівельних підприємствах.

Протягом усього періоду існування даної технології і сама зварювання під шаром флюсу, і обладнання для її виконання постійно розвивалися. Питаннями удосконалення методу і техніки для його практичної реалізації займалися провідні дослідницькі інститути Радянського Союзу: Інститут електрозварювальних агрегатів Радянського Союзу, ЦНДІ Важкого машинобудування, Інститут імені Е.О. Патона та ін.

Схема зварювання під шаром флюсу

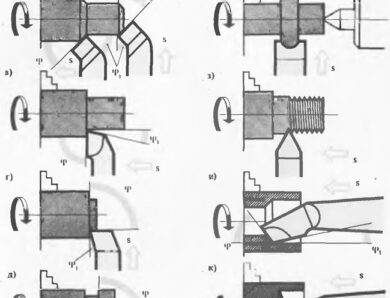

Технологія автоматичного зварювання під флюсом детально регламентується ГОСТ 8713-79. Там же наведено класифікацію способів зварювання під захисним шаром флюсу, які можуть використовуватися для з’єднання сталей і сплавів, що мають нікелеву і залізонікелевого основу. ГОСТ 8713-79 виділяє два таких способи: механізована і автоматичне зварювання під шаром флюсу. А ці різновиди діляться на наступні підвиди:

- механізовані: виконувані на вазі (МФ), з попередньо виконаним підварювальним швом (МФШ), з використанням залишається підкладки (МФО);

- автоматичні: виконувані на підкладці (АФО) та з використанням флюсового подушки (афілійованих), з виконанням попередньої подварки кореня шва (АФК), із застосуванням так званого мідного повзуна (АФП), що виконуються на вазі (АФ), з виконанням попереднього підварювального шва ( АФш), зварювання на флюсомедной підкладці (АФМ).

Деякі види швів, що застосовуються при зварюванні під флюсом

Також в ГОСТ 8713-79 вказані типи зварних з’єднань, одержуваних при використанні даних методів, які можуть бути:

- одностороннього типу; двостороннього; стикового одностороннього — замкові, які можуть бути виконані з прямолінійним або криволінійним скосом обох крайок, з симетричним скосом однієї кромки, зі скосом ламаного типу, взагалі без скоса — з виконанням наступної строжки, з відбортовкою і несиметричним скосом обох крайок;

- кутового двостороннього і одностороннього типу, при виконанні яких скосів може і не бути, вони можуть бути несиметричними, а також виконані з відбортовкою;

- нахлесточного шви, які виконуються без скосу, з одного або двох сторін;

- таврові шви дво- і одностороннього типу.

Приклад роботи зварювання під флюсом побачити на наступному відео:

ГОСТ 11533-75 перераховує вимоги, що пред’являються до автоматичною та напівавтоматичною способам зварювання під шаром флюсу деталей, які виготовлені з вуглецевих і низьколегованих сталей. До таких способів зварювання відносять:

- дугову напівавтоматичну зварювання, виконувану з використанням сталевої підкладки (Пс); зварювання напівавтоматичного типу (П) і напівавтоматичну з підварювальним швом (ППШ);

- автоматичне зварювання, виконувану з попередніми підварювальним швом (АПШ);

- автоматичне зварювання під флюсом, виконувану на спеціальній сталевій підкладці.

Технологія зварювання під шаром флюсу

Автоматичні і механізовані види зварювання під шаром флюсу відрізняються від традиційної технології тим, що дуга при її виконанні горить не у відкритому повітрі, а під шаром сипучої речовини з рядом спеціальних властивостей, яке називається флюсом. У момент запалювання зварювальної дуги одночасно починають плавитися метал деталі і електроду, а також використовуваний флюс. В результаті випарів металу і флюсу, що утворюються в зоні зварювання, формується газова порожнина, яка і наповнена утворилися парами, змішаними зі зварювальними газами.

Приклад зовнішнього вигляду шва після зварювання під шаром флюсу

Порожнина, що утворюється при такій зварюванні, в своїй верхній частині обмежена шаром розплавленого флюсу, який виконує не тільки захисну функцію. Розплавлений метал електрода і зварюється деталі, взаємодіючи з флюсом, проходить металургійну обробку, що сприяє отриманню шва високої якості.

При видаленні дуги від певної зони зварювання розплавлений флюс застигає, утворюючи тверду кірку на готовому шві, яка легко видаляється після охолодження виробу. Якщо виконується автоматичне зварювання під флюсом, то невитрачений флюс збирається з поверхні деталі за допомогою спеціального всмоктуючого пристрою, яким оснащено автоматизоване устаткування.

На відео майстер пояснює деякі нюанси роботи при зварюванні із застосуванням флюсу:

Сварка під шаром флюсу, виконувана як механізованим, так і автоматизованим способом, має цілу низку вагомих переваг.

- Процес можна здійснювати з використанням струмів значної величини. Як правило, сила струму при виконанні такої зварювання орієнтовно знаходиться в межах 1000-2000 Ампер, хоча цілком можна довести це значення і до 4000 А. Для порівняння: звичайну дугове зварювання виконують при силі струму не більше 600 А, подальше збільшення сили струму призводить до сильному розбризкування металу і неможливості сформувати зварювальний шов. Тим часом збільшення сили струму дозволяє не тільки значно прискорити процес зварювання, а й отримати зварне з’єднання високої якості і надійності.

- При зварюванні, виконуваної під шаром флюсу, формується закрита дуга, яка розплавляє метал деталі на велику глибину. Завдяки цьому кромки зварюваної деталі можна навіть не готувати для їх кращої зварюваності.

- Оскільки режими зварювання під шаром флюсу припускають використання струму великої сили, швидкість процесу значно збільшується. Якщо порівнювати швидкість зварювання, виконуваної під шаром флюсу, яка вимірюється в довжині шва, одержуваного за певний проміжок часу, то вона може в 10 разів перевищувати аналогічний параметр звичайної дугового зварювання.

- Так званий газовий міхур, що формується при виконанні зварювання під захисним шаром флюсу, перешкоджає розбризкуванню металу, що надає можливість отримувати зварювальні шви високої якості. Крім того, це значно знижує втрати електродного металу, які складають максимум 2% від маси розплавленого матеріалу. Економиться в такому разі не тільки електродний матеріал, але і електрична енергія.

Загальна схема дугового зварювання під флюсом

Вибір режиму зварювання, виконуваної під шаром флюсу, здійснюється за такими основними параметрами:

- діаметр використовуваної електродної проволоки;

- рід струму і його полярність;

- швидкість, з якою виконується зварювання;

- напруга для формування зварювальної дуги.

Додатковими параметрами, що впливають на визначення режиму зварювання під флюсом, є:

- розмір часток, склад і щільність використовуваного флюсу;

- значення вильоту електродного дроту;

- параметр, що визначає, як електрод і зварювальна деталь розташовуються відносно один одного.

Устаткування, яким здійснюють зварювання під флюсом

Розглянемо існуюче обладнання для зварювання під флюсом. Коли мова йде про проведення зварювальних робіт в умовах виробничого цеху, то перед початком процесу зварювання зварювані деталі надійно фіксують на спеціальному складальному стенді або за допомогою інших пристосувань, щоб повністю виключити можливі незаплановані руху елементів, що зварюються в ході роботи.

Зварювальний трактор (виробник Multitrac)

На прокладання трубопроводів для зварювання стиків в основному використовують спеціальні мобільні зварювальні головки, а при виробництві листових конструкцій застосовуються або стаціонарні установки, або універсальні мобільні (наприклад, зварювальний трактор). Трактор для зварювання під шаром флюсу — це самохідний візок з електродвигуном, на якій встановлена ??автоматична зварювальна головка. Такий пристрій може рухатися вздовж зварювальних деталей по рейковому шляху або ж непостредственно по самим деталям.

Зварювальний колона і зварювальна деталь на роликових опорах

В умовах цехів також активно використовуються пересувні або стаціонарні зварювальні колони, які в комбінації з роликовими опорами або обертачами служать для зварювання поздовжніх і кільцевих швів.

використовувані матеріали

І зовнішній вигляд, і механічні параметри отриманого зварного шва в значній мірі залежать від того, чи правильно була обрана електродний дріт для його виконання. Вимоги до такої дроті обумовлені у відповідному державному стандарті (ГОСТ 2246-70). Зварювальний дріт виготовляють з низьковуглецевої, легованої і високолегованої сталі, при цьому її діаметр може потрапляти в діапазон від 0,3 до 12 мм.

Після виготовлення дріт для зварювання згортається в вісімдесятиметрових бухти. В окремих випадках (за погодженням із споживачем) дріт може поставлятися у вигляді касет або котушок. Якщо електродний дріт використовується не відразу, а після зберігання, то перед застосуванням її потрібно очистити від іржі і будь-яких забруднень, для чого можна застосовувати бензин або гас.

Котушка порошкового дроту для зварювання під флюсом

Існує ще два ГОСТу, які обумовлюють вимоги, що пред’являються до електродної дроті. Так, згідно з ГОСТ 7871-75 випускають дріт, за допомогою якої зварюють деталі з алюмінієвих сплавів, а по ГОСТ 16130-72 — обміднений дріт, поверхня якої не потрібно очищати перед зварюванням.

Щоб дугова зварка під флюсом протікала стійко і дозволяла отримувати шов високої якості, слід правильно вибирати захисний склад. Від складу флюсу для зварювання залежать характеристики атмосфери газового міхура і його розплавленого шару. Такий шар, в свою чергу, взаємодіючи з розплавленим металом в зоні зварювання, безпосередньо впливає на характеристики майбутнього шва. Компоненти флюсу, природно, підбирають і з урахуванням того, деталі з якого матеріалу необхідно буде зварювати. Так, флюси для зварювання звичайних, нержавіючих сталей, алюмінію та інших металів можуть серйозно відрізнятися за своїм складом.

Даний зварювальний апарат допомагає зрозуміти, як подається дріт і флюс в зону зварювання

Флюси, за допомогою яких виконується як механізована, так і автоматичне зварювання, одночасно вирішують відразу кілька важливих завдань:

- легування металу зварювального шва;

- захист зони зварювання від негативного впливу зовнішнього середовища;

- формування поверхневого шару шва;

- підвищення стійкості зварювання шляхом стабілізації розряду електричної дуги.

Хоча одним з достоїнств зварювання під флюсом є її здатність зварювати деталі на велику глибину, однак при зменшенні потужності дуги і використанні тонкого дроту цілком успішно можна працювати і з тонкостінними елементами.