Аргонная сварка (аргонодуговая) — технологія, ГОСТ, обладнання

Аргонная сварка — це поширена технологія, яка найчастіше використовується, коли необхідно виконати з’єднання деталей з алюмінію, а також його сплавів. Аргонодуговая зварювання являє собою оптимальну технологію при необхідності з’єднання алюмінієвих деталей, так як даний газ ефективно захищає зварювальну ванну, а також розплавлений присадний матеріал від негативного впливу кисню, що міститься в навколишньому повітрі.

Процес аргонової зварки

Переваги та недоліки технології

Як відомо будь-якому фахівцю-зварнику, варити алюміній дуже проблематично саме через те, що на поверхні даного металу при його контакті з киснем формується оксидна плівка, що відрізняється значною температурою плавлення. Аргонодуговая зварювання якраз і дає можливість ефективно захищати поверхню деталей, що з’єднуються, а також зварювальної ванни від негативного впливу кисню. Аргон, завдяки своїм характеристикам, повністю витісняє кисень із зони виконання зварювання, через що даний процес протікає максимально ефективно.

Зварювальний шов, виконаний в захисному середовищі аргону

Сварка в середовищі аргону успішно використовується не тільки при роботі з деталями з алюмінію, але і з виробами з інших металів: чавуну, нержавіючої сталі, титану, міді, срібла, золота та ін. Основними причинами, за якими зварювання за подібною технологією користується великою популярністю , є наступні:

- висока якість формованих зварних з’єднань, в швах яких відсутні пори і сторонні домішки;

- при здійсненні такої зварювання з’єднуються деталі нагріваються дуже незначно, що мінімізує ризик їх деформації;

- швидкість аргонової зварки, завдяки високій температурі зварювальної дуги, досить висока, що робить дану технологію дуже ефективною і економічною;

- шов, одержуваний при здійсненні аргонової зварки, відрізняється рівномірною глибиною проплавлення;

- за даною технологією можна ефективно виконувати зварювання деталей з таких металів, які іншими методами зварювання не зливаються.

Аргонодуговая зварювання дає можливість отримувати акуратні і красиві зварні шви, що має велике значення в багатьох ситуаціях.

Виконане за допомогою аргонового зварювання з’єднання фланця з трубою з нержавіючої сталі

З недоліків, якими дана технологія також має, можна виділити наступні:

- необхідність використання досить складного обладнання та здійснення його точного налаштування;

- для виконання аргонової зварки від фахівця потрібна наявність відповідних навичок і досвіду.

Технологічні особливості зварювання

Найбільш знайомим всім прикладом використання зварювання, виконуваної в середовищі аргону, виступає реставрація автомобільних дисків, виготовлених з легких сплавів, виконаних на основі алюмінію. У процесі такої реставрації на автомобільних дисках заварюються тріщини, отримані ними в процесі жорсткої експлуатації. Виконати таку процедуру за допомогою інших методів з’єднання металу практично неможливо, тому технологія аргонодугового зварювання в даній ситуації є практично безальтернативною.

Ремонт легкосплавних автомобільних дисків за допомогою аргонової зварки

Технологія виконання аргонової зварки передбачає використання не плавиться, який виготовляється з вольфраму. Цей метал, як відомо, має унікальні характеристики: температура його плавлення становить 3410 градусів, кипіння — 5900 градусів, і навіть перебуваючи в розпеченому стані, він зберігає свою виняткову твердість. Що важливо, при виконанні одного метра зварного шва витрачається всього кілька сотих часток грама вольфраму.

Стійкість неплавких електродів, виконаних з вольфраму, стає ще вище, якщо легувати даний матеріал оксидами рідкісноземельних металів: церію, лантану, ітрію, торію, цирконію та ін. Електрод з вольфраму розташовується в центрі керамічного сопла, через яке в зону виконання зварювальних робіт подається захисний газ.

Параметри затребуваних вольфрамових електродів зарубіжного виробництва (натисніть для збільшення)

Принцип виконання зварювальних робіт, які передбачають використання не плавиться і захисного газу, полягає в наступному.

- До з’єднуються деталей, як і при виконанні звичайної дугового зварювання, підключається маса.

- Якщо виконується ручна аргонодуговая зварювання, то зварник в правій руці тримає пальник з плавиться, а в лівій — присадний матеріал, з якого і формується зварний шов.

- При натисканні кнопки на тримачі між вольфрамовим електродом і поверхнею деталей, що з’єднуються запалюється електрична дуга, яка забезпечує плавлення крайок деталей, що з’єднуються і присадочного матеріалу. Така дуга, по суті, є основним інструментом, використовуваним при виконанні аргонової зварки.

- На відміну від принципу виконання звичайної електрозварювання, з’єднання деталей з алюмінію за допомогою вольфрамового електрода і присадочного прутка не припускав вчинення останнім поперечних рухів, а тільки виконуваних в поздовжньому напрямку.

В якості присадочного використовується метал, за своїм хімічним складом максимально відповідний складу матеріалу, з якого виготовлені деталі, що з’єднуються. Основним призначенням такого матеріалу є заповнення зазору між сполучаються деталями і, відповідно, формування зварного шва.

Теплова енергія, яка необхідна для плавлення крайок деталей, що з’єднуються і присадочного матеріалу, формується за допомогою електричної дуги, що горить між електродом і поверхнею деталей, що з’єднуються. Зона зварювання, в яку не можна допускати надходження азоту і кисню з навколишнього повітря, захищається за допомогою аргону, що витісняє дані гази з робочою області.

Така зварювання за принципом своєї роботи є гібридом електричної і дугового зварювання. Від електричної ця сварка отримала дугу, яка створює теплову енергію, а від газової — принцип захисту зони зварювання, для якої використовується інертний газ аргон.

Устаткування для зварювання

Одними з найважливіших елементів для виконання аргонової зварки є пальники, найбільш популярними моделями яких є РДА. Вимоги до таких пальників, що обирається відповідно до силою зварювального струму і діаметром використовуваних електродів, обумовлюються в ГОСТ 5.917-71.

Габаритні розміри і технічні параметри пальників повинні відповідати вимогам стандарту

Найбільш поширеними моделями пальників, що випускаються відповідно до вимог даного ГОСТ, є РГА-150 і РГА-400. Перші можуть використовуватися зі зварювальними струмами зі значенням до 200А, у них природне охолодження, а діаметр електродів, з якими вони здатні працювати, знаходиться в межах 0,8-3 мм. Пальники другого типу, відповідно до вимог ГОСТ, можуть працювати із зварювальними струмами до 500А, вони відрізняються водяним охолодженням, а електроди, що використовуються разом з ними, мають діаметр 4-6 мм. Вимоги даного ГОСТ також обумовлюють параметри пальників, які виготовляються з керамічних матеріалів.

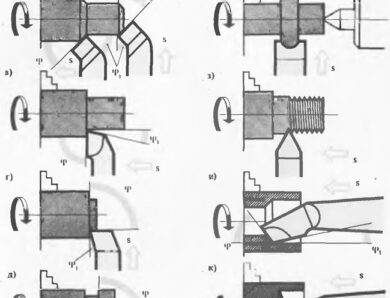

Пальники, які також називають соплами, можуть мати різну форму: циліндричну, конічну, профільовану. При виконанні аргонової зварки усередині приміщень, де немає вітру, використовують пальники конічної і циліндричної форми і невеликого діаметру. Якщо зварювання виконується на відкритому повітрі, то застосовують профільоване або циліндричне сопло, діаметр вихідного отвору у якого збільшений. Також є і подовжений тип пальників, використовуваних в тому випадку, якщо аргоном зварювання виконують в важкодоступних місцях.

Сварка, що здійснюється в середовищі захисного газу аргону, може відрізнятися різним рівнем автоматизації технологічного процесу. Залежно від цього параметра, аргон зварювання підрозділяють на наступні види:

- ручна;

- механізована;

- автоматизована;

- роботизована.

Природно, що обладнання, яке використовується в кожному конкретному випадку, а також вартість виконання технологічних операцій, будуть відрізнятися.

Багатофункціональний зварювальний пост для промислового використання

Для кожного з перерахованих вище типів робіт характерні свої особливості, які полягають в наступному.

- Ручне зварювання в аргоновому середовищі. При виконанні такої зварювання переміщення пальника і подача зварювального дроту здійснюються вручну. Електрична дуга, за рахунок якої здійснюється плавлення крайок деталей, що з’єднуються і присадного дроту, створюється за допомогою плавиться вольфрамового електрода.

- Сварка механізованого типу, яка виконується в середовищі аргону. Технологічний процес даного типу передбачає, що пальником зварювальник управляє вручну, а присадний дріт подається в зону зварювання в механізованому режимі.

- При виконанні автоматизованої аргонової зварки як подача присадного дроту, так і рух пальника, здійснюються в автоматизованому режимі, а контроль за даними процесами здійснює оператор.

- При використанні роботизованого устаткування участь в технологічному процесі людини зведено до мінімуму. Всі режими виконання аргонової зварки в даному випадку контролює автоматика.

Робота механізованої зварювальної каретки

особливості обладнання

Устаткування, за допомогою якого виконують зварювання в середовищі захисного газу аргону, підрозділяється на кілька основних категорій:

- обладнання спеціального типу;

- універсальне;

- спеціалізованого призначення.

Найбільш затребуваним як у виробничих, так і в домашніх умовах, є устаткування універсального типу, яке дозволяє використовувати всілякі режими аргонової зварки і якісно виконувати з’єднання деталей різного типу.

Саморобний зварювальний стіл

Так званий зварювальний пост, на якому здійснюють зварювання в середовищі захисного газу за допомогою плавиться, повинен бути оснащений такими основними і допоміжним обладнанням:

- джерелом постійного або змінного струму;

- комплектом пальників, які використовуються при роботі з струмами різного типу;

- спеціальним пристроєм, званим осцилятор, яке забезпечує швидке запалювання зварювальної дуги і її підтримку в стабільному стані;

- обладнання, яке відповідає за управління зварювальним процесом, а також за безпеку зварника і захист зварювального апарату;

- пристрої, що забезпечують стабільність параметрів зварювального струму.

Останнім часом все частіше використовуються інноваційні методики аргонової зварки. Такі методики, природно, вимагають використання додаткового обладнання, що дозволяє не тільки підвищити ефективність виконання процесу зварювання, а й значно поліпшити якість формованого з’єднання. Такі технології, крім того, дають можливість зварювати деталі, що відрізняються значною товщиною.

До однієї з таких методик, яка останнім часом набуває все більшої популярності, відноситься зварювання з використанням пульсуючого струму. У той момент, коли імпульс струму надходить в зону зварювання, кромки деталей, що з’єднуються і присадний матеріал розплавляються, а в паузах між такими імпульсами вони кристалізуються. Такі імпульси за допомогою автоматизованої системи керування зварювальним апаратом синхронізуються з переміщенням зварювальної дуги, що і забезпечує формування якісного з’єднання. Крім того, вплив на деталі, що з’єднуються короткими імпульсами зварювального струму виключає ризик їх перегріву і, як наслідок, подальшого викривлення.

Серед сучасного обладнання, що використовується для виконання зварювання в середовищі захисного газу, слід зазначити моделі, де реалізована функція підігріву присадного дроту перед її подачею в зварювальну зону. Така опція дозволяє отримувати якісні і надійні зварні з’єднання.

Сварка з подачею «гарячої» присадного дроту (TIG Hot-Wire)

На сучасному ринку також можна придбати моделі пристроїв, зварювальні роботи якими виконуються за допомогою декількох неплавких електродів. Таке удосконалення дозволяє не тільки виконувати аргон зварювання з високою швидкістю, але і отримувати при цьому якісні зварні з’єднання. Для того щоб реалізувати в обладнанні для аргонової зварки такі і багато інших опцій, досить оснастити його додатковими блоками і навісними пристосуваннями.

Але, звичайно, найпоширенішим пристроєм, успішно використовуються для виконання зварювальних робіт в середовищі аргону, є інвертор. Таке універсальний пристрій, який може однаково успішно застосовуватися і в виробничих умовах, та в побуті, дозволяє виконувати якісні зварні з’єднання навіть сварщикам, що не володіє високою кваліфікацією і великим досвідом роботи. Суттєвими плюсами використання таких пристроїв є і те, що вони досить прості в освоєнні і не викликають великих труднощів в експлуатації і обслуговуванні.

Самостійне виконання зварювальних робіт

Щоб завжди мати можливість виконувати аргон зварювання, крім самого зварювального апарату — інвертора або трансформаторного пристрої, знадобляться:

- пальники, в яких буде встановлюватися вольфрамовий електрод;

- балон, де буде знаходитися захисний газ;

- клапани і редуктора, за допомогою яких стане регулюватися подача захисного газу;

- захисні засоби: спеціальна маска, рукавички і ін.

Захисна маска зварника з автоматичним світлофільтром

Перед виконанням аргонової зварки поверхні деталей, що з’єднуються слід ретельно очистити від забруднень, масла, жирових плям, оксидної плівки: в разі, коли варити необхідно деталі з алюмінію і сплавів на основі даного металу. Для здійснення такої очистки використовуються органічні розчинники, а оксидну плівку видаляють за допомогою металевої щітки або шліфувальної машинки.

Перш ніж запалити зварювальну дугу, необхідно включити подачу захисного газу, що виконується за 7-10 секунд до початку процесу. Також після закінчення зварювання необхідно почекати кілька секунд (5-7) і тільки після цього вимкнути подачу газу.

Плавиться при виконанні аргонової зварки розташовується якомога ближче до поверхні деталей, що з’єднуються, що забезпечує високу стабільність електричної дуги і якісний проплав кромок з’єднувальних деталей.

Як вже говорилося вище, поперечні руху присадочной дротом не відбуваються, вона рухається тільки уздовж майбутнього зварного шва. Що важливо, присадні дріт переміщують попереду пальника.

Щоб кратер сформованого зварного шва відрізнявся високою надійністю, його заварюють при зниженій силі струму, для чого використовують реостат.

Регулятор зварювального струму

Виконуючи аргон зварювання, вкрай важливо стежити за тим, щоб електрод і присадний дріт не виходили за межі зони дії захисного газу. Якщо знехтувати цією вимогою, то можна зіткнутися з тим, що зварений шов буде виконаний неякісно.

Економічна вигода від виконання зварювання своїми силами

Послуги з виконання аргонової зварки сьогодні надають багато компаній і приватні майстри. Вартість таких послуг, які важко назвати дешевими, залежить від обсягу та складності майбутніх зварювальних операцій, використовуваного обладнання, кваліфікації фахівця.

Якщо потреба у виконанні аргонової зварки у вас постійна, то можна серйозно заощадити на вартості професійних послуг, якщо придбати відповідне обладнання і виконувати зварювання самостійно. Про правильність такого рішення говорить і той факт, що освоїти ази аргонової зварки можна за досить короткий проміжок часу. Але, звичайно, якщо потреба у виконанні такої зварювання у вас виникає нечасто, то краще скористатися послугами фахівців, які мають в своєму розпорядженні все необхідне для того, щоб оперативно і якісно здійснити подібний технологічний процес.

І, наостанок, цікаве відео про нюанси аргонодугового зварювання різних металів і особливості її застосування на практиці.