Гаряче штампування металу: технологія і устаткування

Гаряча штамповка, яка передбачає деформування металевої заготовки в нагрітому стані, використовується для того, щоб змінити не тільки конфігурацію цієї заготовки, але і її розміри. Найчастіше така технологічна операція застосовується для того, щоб змінити геометричні параметри не в одній площині, а в кількох вимірах. У таких випадках ця процедура носить назву «гаряча об’ємна штампування».

Гаряча штамповка зазвичай застосовується в масових виробництвах, де потрібен великий обсяг робіт

Сутність технології

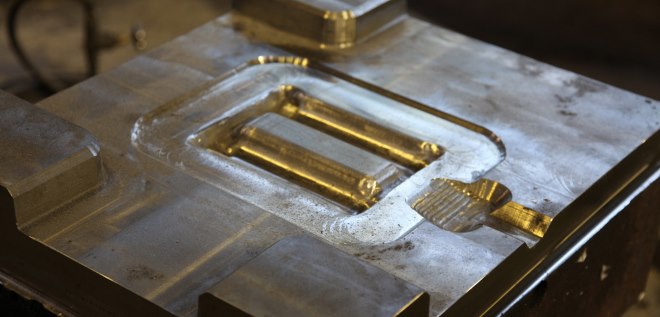

Сутність процесу гарячого штампування полягає в тому, що готове виріб з металу отримують з нагрітої до певної температури заготовки, впливаючи на неї тиском, для чого використовується спеціальний штамп. При виконанні гарячої штампування температура заготовки змінюється від стану просто нагрітої поверхні до кувальної. Щоб обмежити протягом нагрітого металу в непотрібному напрямку, на окремих ділянках внутрішньої поверхні штампа виконують спеціальні порожнини і виступи. Таким чином, внутрішня поверхня штампа формує замкнуту порожнину (струмок), конфігурація якої повністю відповідає формі готового виробу.

Так виглядає нижня частина простого одноручьевого штампа

Гаряча об’ємна штампування (ГОШ) виконується на металевих брусках різного профілю – квадратного, прямокутного, круглого або періодичного. В окремих випадках виробництво готових виробів за технологією гарячого штампування може виконуватися з суцільного металевого прутка. Спочатку його частина формується в поковку з необхідними геометричними параметрами, а потім її відокремлюють за допомогою різання. Однак, як правило, заготовки для гарячої штамповки нарізають з металевого прутка.

Найбільшу ефективність штампування деталей, передбачає їх попередній нагрів, демонструє при серійному і масовому виробництві. Зокрема, у використанні даної технології для виробництва металопродукції великими і масовими серіями є цілий ряд переваг.

- Відходи металу, з якого виготовляється продукція, зменшуються.

- Збільшується продуктивність праці.

- За допомогою даної технології можна виготовляти вироби навіть дуже складної конфігурації.

- Готові вироби, отримані методом гарячого штампування металу, що відрізняються не тільки особливою точністю геометричних параметрів, але і високою якістю поверхні.

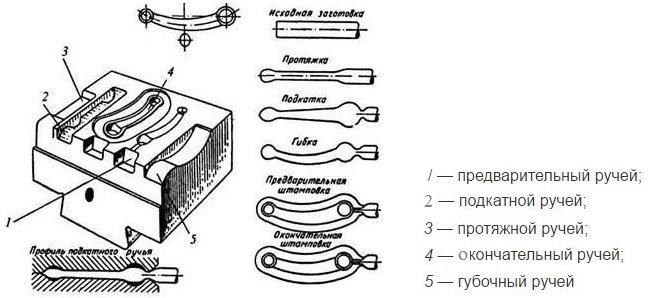

Схема технологічного процесу виготовлення деталі типу «шатун» методом гарячого об’ємного штампування

Технологічний процес гарячого штампування включає в себе великий перелік операцій, виконуваних починаючи з моменту завантаження деталі з металу в зону обробки і закінчуючи вивантаженням з обладнання готового виробу. Проектування такого процесу передбачає дотримання такого алгоритму:

- вибрати метод, за яким буде виготовлятися виріб: на штампах з відкритим або закритим струмком;

- розробити докладний креслення готової поковки;

- встановити, за скільки переходів можна зробити готовий виріб;

- для кожного переходу розробити креслення формованої поковки;

- в залежності від необхідної потужності для кожного етапу технологічного процесу вибрати відповідне обладнання і сформувати штампи;

- перед гарячої штампуванням нагріти заготівлю, вибравши спосіб нагріву і режими виконання;

- залежно від вимог до якості готового виробу визначити перелік фінішних операцій, яким буде піддана поковка.

На завершальній стадії розробки технологічного процесу необхідно виконати розрахунок його економічних і технічних показників.

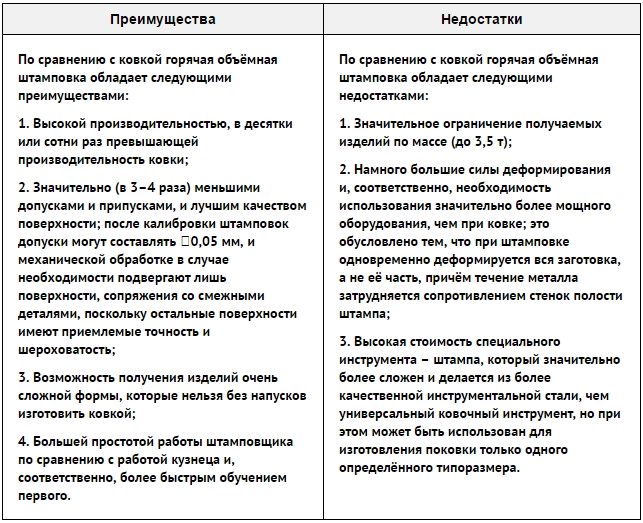

Переваги і недоліки гарячої об’ємної штампування

Обробка металу, що виконується методом гарячого штампування, може здійснюватися за різними технологіями, особливості реалізації яких залежать від цілого ряду параметрів: типу використовуваного обладнання, геометричних параметрів і формованого матеріалу виготовлення виробу. За технологією ГОШ можна виготовляти такі типи деталей.

Видовжені

В якості таких виробів можуть виступати вали різного призначення, шатуни, важелі та інші деталі подібної конструкції. Для їх виробництва використовують штампувальний прес. Обробляються вони методом гарячого штампування плазом, при цьому вихідна заготовка піддається операції протяжки. Заключним етапом виробництва є фасонирование методом вільного кування, що виконується в заготівельних кувальних вальцях вальців.

Дискові

Це шестерні, втулки, ступиці, кришки та інші деталі круглої або квадратної конфігурації, що відрізняються відносно невеликою довжиною. Щоб виготовити продукцію даного типу, використовують технологію опади, яка виконується в торець оброблюваної заготовки. Для реалізації такої технології необхідно використовувати штампувальні переходи.

Приклади виробів, виготовлених методом гарячого об’ємного штампування

Штампувальні струмки

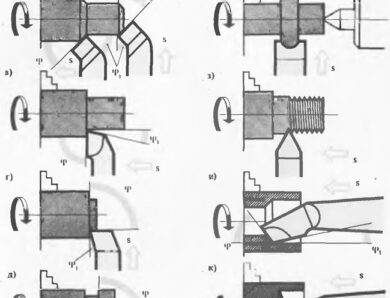

При обробці попередньо нагрітих виробів із сталі, як і при штампуванні латуні, застосовують штампувальні струмки, які можуть бути:

- протяжними (з їх допомогою збільшують довжину окремих ділянок оброблюваних деталей: з тієї частини заготовки, яку необхідно подовжити, наносяться часті, але несильні удари, одночасно виконується кантування оброблюваної деталі);

- заготівельними (їх метою є фасонирование оброблюваної заготовки: метал перерозподіляється в її загальному обсязі для того, щоб надати готовому виробу таку форму, яка забезпечує мінімальний відхід матеріалу);

- пережимными (їх виконують для зменшення висоти окремої ділянки заготовки з одночасним збільшенням його ширини);

- підкатними (струмки, в яких метал заготовки рівномірно розподіляється по її осі, при цьому збільшується діаметр окремих її ділянок);

- згинальними (в них заготівля надходить із зігнутою віссю, формується поковка, кут вигину якої становить 90°).

Етапи складної штампування в декількох струмках

До штампувальним струмкам, в яких виготовлений елемент набуває необхідну форму, відносяться:

- попередні, або чернетки, в яких форма оброблюваної заготовки максимально наближається до конфігурації поковки (особливості такого струмка, який може і не використовуватися при виконанні гарячої штампування, полягають у тому, що він має кілька збільшену глибину, також у ньому, порівняно з параметрами чистового вироби, збільшені ухили і радіуси скруглення);

- чистові, в яких деталь набуває кінцеву форму, але її розміри збільшені на величину усадки металу при його охолодженні (оскільки в таких струмках на заготовку необхідно надавати максимальні зусилля, розташовують їх у центральній частині штампа).

Технологічні схеми штампування

З використовуваних на сьогоднішній день схем виконання гарячої штампування слід виділити тільки дві.

Закрита штамповка

Це технологічна операція, виконувана в штампі, зазор між рухомою і нерухомою частинами якого мінімальний. Гарячу штампування за даною методикою можна виконувати на пресах, коли виступом оснащена верхня частина штампа, а порожниною – нижня, або на молотах, коли порожнина знаходиться у верхній частині робочого інструменту, а виступаюча частина – у нижній. Застосування штампів даного типу вимагає того, щоб обсяги поковки і готової деталі точно збігалися. Штампи закритого типу можуть мати не одну, а дві площини роз’єму, розташовані під прямим кутом один до одного.

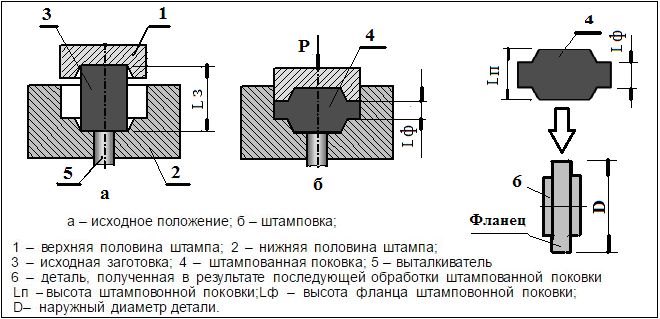

Штампування в закритому штампі одноручьевом

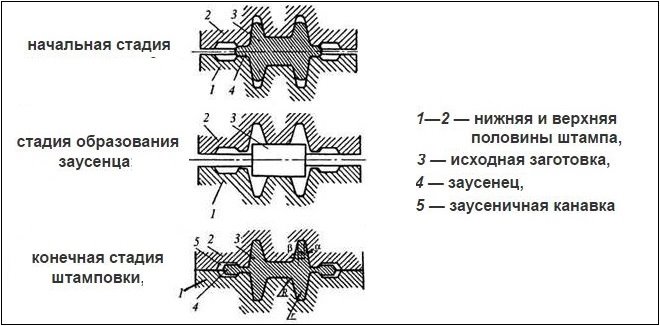

Відкрите штампування

Між рухомою і нерухомою частинами штампа для гарячої штамповки відкритого типу є спеціальний зазор, в який видавлюються надлишки металу, що утворюються в процесі його деформування. Штампи відкритого типу, що є великою перевагою, можна застосовувати для поковок будь-якого виду.

Схема штампування у відкритих штампах

Застосування штампів закритого типу також має свої переваги, які полягають у наступному.

- Готові деталі відрізняються більш однорідною внутрішньою структурою і високим якістю зовнішньої поверхні.

- За рахунок відсутності облоя зменшується витрата металу.

- Можна виробляти вироби з металів, що відрізняються невисокою пластичністю, оскільки така обробка здійснюється під впливом високої напруги і нерівномірного всебічного стиснення.