Гарматні свердла і свердла для глибокого свердління: види, ГОСТ

Гарматне свердло являє собою інструмент, за допомогою якого виконується свердління наскрізних і глухих отворів, що відрізняються значною глибиною. Отвори даного типу виконуються у валах різного призначення, в шпинделях, а також в інших деталях, що характеризуються значною довжиною. З цією метою використовуються не тільки гарматні свердла, але і, зокрема, однокромочні і двухкромочные свердла з внутрішнім відводом стружки. Свердління з допомогою останніх відрізняється невисокою продуктивністю, але при цьому виконуються глибокі отвори характеризуються високою чистотою, точністю геометричних параметрів і прямолінійністю.

Процес глибокого свердління на токарно-фрезерному центрі

Особливості свердління глибоких отворів

Свердління називається глибоким в тому випадку, якщо глибина виконуваного отвори перевищує п’ять його діаметрів. Дана технологічна операція відрізняється високою складністю та трудомісткістю, а головною умовою її якісного виконання є ефективне охолодження інструмента, яке, як правило, здійснюється під тиском.

Щоб якісно і точно виконати глибоке свердління, дуже важливо забезпечити правильний напрямок інструменту в самому початку обробки. Для цього використовують спеціальну кондукторную втулку або здійснюють таку процедуру за попередньо виконаними отвору меншого діаметру.

В силу технічних складнощів глибоке свердління слід виконувати на спеціальному обладнанні

Свердло, що використовується для глибокого свердління, не можна обертати на повних обертах поза самою оброблюваної деталі: це може призвести до зміщення різальної частини з необхідної траєкторії. Крім того, при свердлінні глибоких отворів з допомогою довгого свердла створюються несприятливі умови для відведення стружки із зони обробки, що також може призвести до відводу інструмента від заданого напрямку.

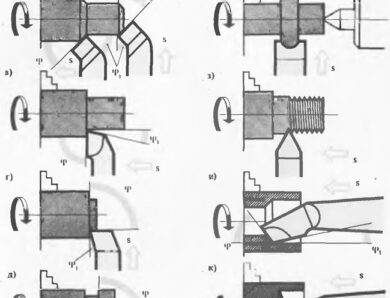

Типи свердел для глибокого свердління

В якості свердла для глибокого свердління можуть бути використані:

- спіральні з циліндричним хвостовиком, параметри яких регламентує ГОСТ 886-77 (по своїй конструкції спіральні свердла з циліндричним хвостовиком відносяться до інструментів довгій серії, за допомогою яких створюють отвори з глибиною, що перевищує величину, рівну 15 діаметрів);

- рушничні, ріжуча частина яких повністю виконана з твердого сплаву;

- рушничні, на ріжучої частини яких твердосплавні пластини фіксуються за допомогою пайки;

- рушничні, оснащені не лише основними, а й проміжними твердосплавними пластинами;

- ежекторні, які використовуються для виконання глибокого свердління на верстатах з горизонтальним розташуванням ріжучого інструменту;

- гарматні, на поверхні яких є V-образна канавка, призначена для видалення стружки (обробка за допомогою свердел даного типу є застарілим методом отримання глибоких отворів).

Свердла для глибокого свердління

Ознайомитися з вимогами ГОСТ до свердел довгій серії можна, скачавши документ у форматі pdf за посиланням нижче.

ГОСТ 886-77 Свердла спіральні з циліндричним хвостовиком. Довга серія. Основні розміри

Скачати

Спіральні свердла з циліндричним хвостовиком, вироблені у відповідності з вимогами, які наводить ГОСТ 886-77, відрізняються подовженою робочою частиною. Згідно з положеннями вищезазначеного стандарту від 77-го року, такий подовжений інструмент може повністю виготовлятися з швидкорізальної сталі або оснащуватися ріжучими пластинами, виготовленими з твердого сплаву.

ГОСТ 886 від 77-го року також обумовлює, що охолодження свердел даного типу може забезпечуватися за рахунок не тільки зовнішнього, але і внутрішнього підведення СОЖ. Спіральні свердла, як вказує ГОСТ 886-77, можуть проводитися не тільки з циліндричним хвостовиком, але і з хвостовиками конічного типу. Сам процес глибокого свердління, здійснюваний за допомогою таких свердел, може виконуватися як з їх періодичним витягом з виконуваного отвори, що необхідно для видалення з нього утворилася стружки, так і без виконання такої процедури. Якщо порівнювати спіральні свердла з збройними та гарматними, то при використанні перших продуктивність свердління підвищується практично в 8 разів.

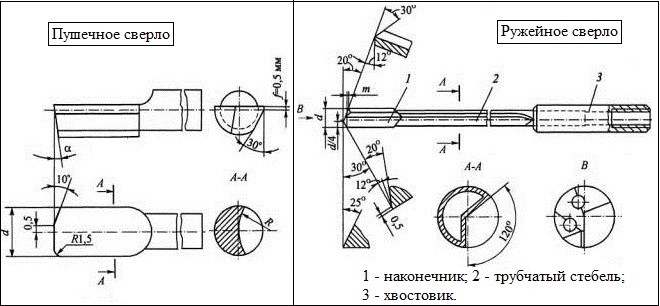

Приклади робочих головок рушничних свердел

Гарматні і рушничні свердла відносяться до інструментів однорезцового типу, за допомогою яких можна створювати глибокі отвори з діаметрами, що знаходяться в інтервалі 0,5–100 мм. Охолодження свердел даного типу здійснюється через отвір, виконане в їх внутрішньої частини, а стружка, що утворюється в процесі обробки, відводиться за допомогою спеціальної канавки, виконаної на їх зовнішній поверхні. Гарматні і рушничні свердла, оснащені твердосплавними ріжучими пластинами, відрізняються конічної конфігурацією робочої частини, що забезпечує кращий напрямок інструменту в зону виконання обробки.

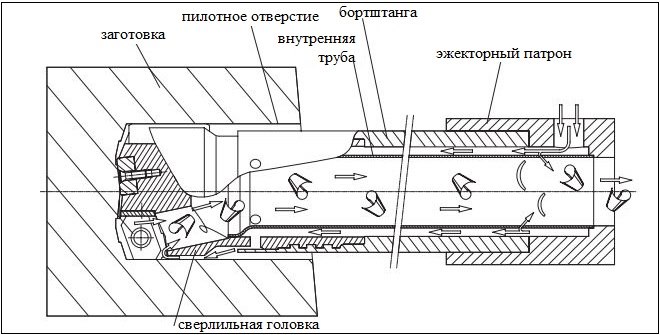

Ежекторні свердла відносяться до більш сучасним засобам глибокого свердління. За рахунок відсутності стружкових канавок на їх зовнішній поверхні вони відрізняються високою жорсткістю.

Принцип роботи ежекторним свердлом

Як правильно вибрати інструмент

Вибираючи свердла для глибокого свердління, слід враховувати цілий ряд факторів:

- діаметр і глибину отвору, яке необхідно виконати;

- характеристики оброблюваного матеріалу;

- тип обладнання, яке буде використовуватися для виконання обробки.

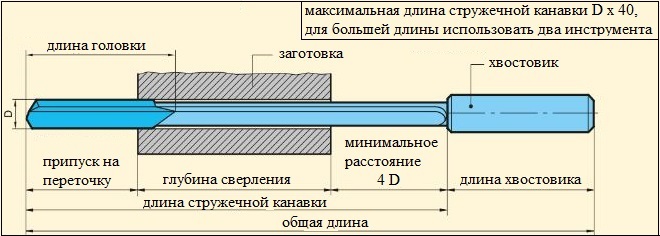

Схема розрахунку довжини свердла при роботі на універсальному верстаті

Слід мати на увазі, що апарат, на який буде встановлюватися таке свердло, повинен бути призначений саме для глибокого свердління.

Перед початком свердління слід вибрати оптимальну швидкість обертання і подачі різального інструменту, а також забезпечити його ефективне охолодження. Для обробки матеріалів, які в процесі їх різання утворюють довгу стружку, краще всього використовувати свердло з полірованими стружковими канавками.

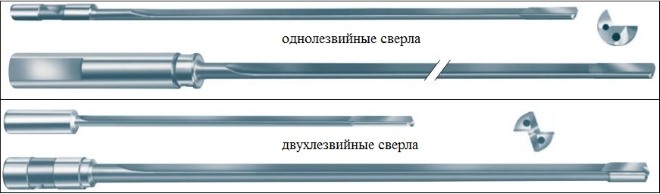

Свердла рушничні можуть бути одно — або двухстроннего різання

Етапи технології

Сам процес глибокого свердління отворів виконується в наступній послідовності.

- В першу чергу з допуском H8 виконують пілотне отвір.

- Інструмент, що обертається з невеликою частотою, підводять до поверхні оброблюваної заготовки.

- Включають необхідну частоту обертання свердла і швидкість його подачі, забезпечують подачу МОР в зону обробки.

- Отвір свердлять на потрібну глибину без відведення інструменту.

- Якщо для глибокого свердління використовується дуже довгий інструмент, то перші 25 мм глибини отвори обробляють на знижених режимах різання – 75% від номінальних.

- Після досягнення необхідної глибини свердління відключають подачу МОР в зону обробки.

- Інструмент після закінчення свердління прискорено виводять із зони обробки і зупиняють його обертання.

Існує ще кілька технологій свердління глибоких отворів, але вище наведена найбільш поширена з них, яка використовується в більшості випадків.