Гарт сталі – способи, температура, правила

Одним з найбільш поширених способів термообробки металів є загартування сталі. Саме за допомогою загартовування формуються необхідні характеристики готового виробу, а її неправильне виконання може привести до зайвої м’якості металу (непрокаливание) або до його надмірної крихкості (перекаливание). У нашій статті мова піде про те, що таке правильна гарт і що потрібно зробити, щоб її виконати.

Загартування сталі

Якою буває загартування металу

Про те, що вплив високої температури на метал може змінити його структуру і властивості знали ще стародавні ковалі і активно використовували це на практиці. Надалі вже було науково встановлено, що загартування виробів, виготовлених із сталі, яка передбачає нагрів і подальше охолодження металу, дозволяє значно поліпшувати механічні характеристики готових виробів, значно збільшувати термін їх служби і навіть в підсумку зменшувати вагу за рахунок збільшення міцності деталі. Що примітно, гартування деталей з недорогих сортів сталі дозволяє надати їм необхідні характеристики і успішно використовувати замість більш дорогих сплавів.

Сенс процесу, який називається загартування виробів із сталевих сплавів, що полягає в нагріванні металу до критичної температури і його подальшому охолодженні. Основна мета, яка переслідується такою технологією термообробки, полягає в підвищенні твердості і міцності металу з одночасним зменшенням його пластичності.

Існують різні види загартування і подальшого відпустки, що відрізняються режимами проведення, які і визначають кінцевий результат. До режимів загартування відносяться температура нагріву, час і швидкість його виконання, час витримки деталі в нагрітому до заданої температури стані, швидкість, з якою здійснюється охолодження.

Найбільш важливим параметром при загартуванні металів є температура нагріву, при досягненні якої відбувається перебудова атомної решітки. Природно, що для сталей різних сортів значення критичної температури відрізняється, що залежить, у першу чергу, від рівня вмісту в їх складі вуглецю і різних домішок.

Після виконання загартування підвищується як твердість, так і крихкість сталі, а на її поверхні, яка втратила значну кількість вуглецю, з’являється шар окалини. Товщину цього шару обов’язково слід враховувати для розрахунку припусків на подальшу обробку деталі.

Діаграма стану залізо-вуглець

При виконанні загартування виробів із сталевих сплавів, дуже важливо забезпечити задану швидкість охолодження деталі, в іншому випадку, вже перебудована атомна структура металу може перейти в проміжний стан. Між тим, занадто швидке охолодження теж небажано, так як воно може привести до появи на деталі тріщин або до її деформації. Для того, щоб уникнути утворення таких дефектів, швидкість охолодження після падіння температури нагрітого металу до 200 градусів Цельсія, дещо уповільнюють.

Для нагріву деталей, виготовлених з вуглецевих сталей, використовують камерні печі, які можуть прогріватися до 800 градусів Цельсія. Для загартування окремих марок сталі критична температура може становити 1250-1300 градусів Цельсія, тому деталі з них нагріваються в печах іншого типу. Зручність загартування сталей таких марок полягає в тому, що вироби з них не схильні до розтріскування при охолодженні, що виключає необхідність в їх попередньому прогріванні.

Дуже відповідально слід підходити до загартування деталей складної конфігурації, що мають тонкі грані і різкі переходи. Щоб виключити розтріскування і викривлення таких деталей в процесі нагріву, його слід проводити в два етапи. На першому етапі таку деталь попередньо прогрівають до 500 градусів Цельсія і лише потім доводять температуру до критичного значення.

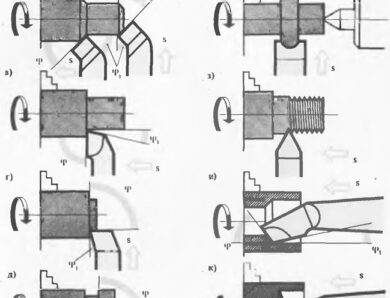

Нагрів сталі при гартуванню струмами високої частоти

Для якісної загартування сталей важливо забезпечити не тільки рівень нагріву, але і його рівномірність. Якщо деталь відрізняється масивністю або складною конфігурацією, забезпечити рівномірність її нагрівання можна тільки в кілька підходів. У таких випадках нагрівання проводиться з двома витягами, які необхідні для того, щоб досягнута температура рівномірно розподілилася по всьому об’єму деталі. Збільшується сумарний час нагрівання й у тому випадку, якщо в піч одночасно містяться відразу кілька деталей.

Як уникнути утворення окалини та зневуглецювання при гартуванні

Багато деталей із сталі проходять загартування вже після того, як була виконана їх фінішна обробка. У таких випадках неприпустимо, щоб поверхня деталей була обезуглерожена або на ній утворилася окалина. Існують способи загартування виробів із сталі, які дозволяють уникнути таких проблем. Загартування, виконується в середовищі захисного газу, що нагнітається в порожнину нагрівальної печі, може бути віднесена до найбільш передового із таких способів. Слід мати на увазі, що використовують такий метод лише в тому випадку, якщо піч для нагріву повністю герметична.

На фото видно момент гідрозбиву на стані гарячої прокатки — видалення окалини

Більш простим способом, що дозволяє уникнути зневуглецювання поверхні металу при загартуванню, є застосування чавунної стружки і відпрацьованого карбюризатора. Для того щоб захистити поверхню деталі при нагріванні, її поміщають в спеціальну ємність, в яку попередньо засипані ці компоненти. Для запобігання попадання в таку ємність навколишнього повітря, який може викликати процеси окислення, зовні її ретельно обмазують глиною.

Якщо після загартування металу його охолоджують не в маслі, а в соляній ванні, її слід регулярно раскислять (не менш двох разів за зміну), щоб уникнути зневуглецювання поверхні деталі і появи на ній оксиду. Для розкислення соляних ванн можуть бути використані борна кислота, бура сіль або деревне вугілля. Останній зазвичай поміщають в спеціальний стакан з кришкою, в стінках якого є безліч отворів. Опускати такий стакан в соляну ванну слід дуже обережно, так як в цей момент на її поверхні спалахує полум’я, яке згасає через деякий час.

Існує простий спосіб, що дозволяє перевірити якість розкислення соляної ванни. Для цього в такій ванні декількох хвилин (3-5) нагрівають звичайне лезо з нержавіючої сталі. Після соляної ванни лезо поміщають у воду для охолодження. Якщо після такої процедури лезо не гнеться, а ламається, то розкислення ванни пройшло успішно.

Об’ємна гарт товстостінних заготовок

Охолодження при гартуванні сталі

Основу більшості охолоджуючих рідин, використовуваних при загартуванню виробів із сталей, становить вода. При цьому важливо, щоб така вода не містила у своєму складі домішок солей і миючих засобів, які можуть значно вплинути на швидкість охолодження. Ємність, в якій міститься вода для загартування виробів з металу, не рекомендується використовувати в інших цілях. Важливо також враховувати й те, що для охолодження металу в процесі загартування, не можна використовувати проточну воду. Оптимальною для охолоджуючої рідини вважається температура до 30 градусів Цельсія.

Загартування виробів із сталі з використанням для їх охолодження звичайної води, має ряд істотних недоліків. Найголовніший з них — це розтріскування і викривлення деталей після їх охолодження. Як правило, таким способом охолодження користуються, коли виконується цементування металу, поверхневе загартування сталі або термічна обробка деталей простої конфігурації, які в подальшому будуть піддаватися фінішній обробці.

Для виробів складної форми, виготовлених з конструкційних сталей, застосовують інший тип охолоджуючої рідини – 50%-й розчин каустичної соди, нагрітий до температури 60 градусів Цельсія. Після охолодження в такому розчині загартована сталь набуває світлий відтінок.

Дуже важливо при роботі з каустичною содою дотримуватися техніку безпеки, обов’язково використовувати витяжку, що розміщується над ванною. При опусканні розпеченій деталі в розчин утворюються пари, які дуже шкідливі для здоров’я людини.

Гарт стали в муфельній печі

Кращою охолоджувальною рідиною для тонкостінних деталей з вуглецевих сталей і виробів, виконаних із легованих сплавів, є мінеральні олії, які забезпечують постійну (ізотермічну) температуру охолодження, незалежно від умов навколишнього середовища. Головне, чого слід уникати при використанні такої технічної рідини, — це попадання в неї води, що може призвести до розтріскування деталей в процесі їх охолодження. Однак, якщо в таку охолоджуючу рідину все ж потрапила вода, її можна легко видалити з неї, нагрів масло до температури, що перевищує температуру кипіння води.

У загартування сталі з використанням олії в якості охолоджуючої рідини є ряд суттєвих недоліків, про які варто знати. При контакті розпеченій олії з деталлю виділяються пари, шкідливі для людського здоров’я, крім того, масло в цей момент може спалахнути. У масляної ванни є і така властивість: після її використання на деталі залишається наліт, а сама охолоджуюча рідина з часом втрачає свою ефективність.

Всі ці фактори слід враховувати при виконанні загартування металів у масляному середовищі і приймати наступні заходи безпеки:

- занурювати деталі в масляну ванну за допомогою щипців з довгими ручками;

- всі роботи виконувати в спеціальній масці з загартованого скла і в рукавичках, виготовлених з товстої тканини з вогнетривкими властивостями або з грубої шкіри;

- надійно захищати плечі, шию, груди робочої одягом, виготовленої з товстої вогнетривкої тканини.

Охолодження в масляній ванні

Для загартування сталей окремих марок охолодження здійснюють за допомогою потоку повітря, створюваного спеціальним компресором. Дуже важливо, щоб охолоджуючий повітря було абсолютно сухим, так як міститься в ньому волога може викликати розтріскування поверхні металу.

Існують способи загартування сталі, при яких використовують комбіноване охолодження. До них звертаються для охолодження деталей з вуглецевих сталей, що мають складний хімічний склад. Суть таких способів загартування полягає в тому, що спочатку нагріту деталь поміщають у воду, де за короткий час (кілька секунд) її температура знижується до 200 градусів, подальше охолодження деталі проводять вже в масляній ванні, куди її слід перемістити дуже оперативно.

Виконання гарту і відпустки сталевих деталей в домашніх умовах

Термічна обробка металевих виробів, у тому числі поверхневе загартування сталі, що не тільки збільшує твердість і міцність сплаву, але і значно підвищує внутрішні напруги в його структурі. Щоб зняти ці напруги, здатні в процесі експлуатації деталі призвести до її поломки, необхідно відпустити виріб зі сталі.

Слід мати на увазі, що така технологічна операція призводить до деякого зниження твердості сталі, але збільшує її пластичність. Для виконання відпустки, суть якого полягає в поступовому зменшенні температури нагрітої деталі і її витримці при визначеному температурному режимі, використовуються печі, соляні і масляні ванни.

Гарт і відпустка стали в домашніх умовах

Температури, при яких виконується відпустку, відрізняються для різних сортів сталі. Так, відпустка швидкорізальних сплавів проводиться при температурі 540 градусів Цельсія, а для сталей з твердістю на рівні HRC 59-60 достатньо і 150 градусів. Що характерно, при відпустці швидкорізальних сплавів їх твердість навіть зростає, а в другому випадку її рівень знижується, але значно підвищується показник пластичності.

Загартування і відпуск виробів зі сталі, в тому числі і нержавіючих сортів, цілком допустима (і, більш того, часто практикується) і в домашніх умовах, якщо в цьому виникла необхідність. У таких випадках для нагрівання виробів зі сталі можна використовувати електроплити, духовки і навіть розпечений пісок. Температури, до яких слід нагрівати сталеві вироби в таких випадках, можна підібрати за спеціальними таблицями. Перед загартуванням або відпусткою сталевих виробів, їх необхідно ретельно очистити, на їх поверхні не повинно міститися бруду, слідів масла і іржі.

Після очищення виріб зі сталі слід нагріти так, щоб воно рівномірно раскалилось докрасна. Для того щоб розжарити його до такого стану, необхідно виконувати нагрівання в кілька підходів. Після того, як необхідний стан досягнуто, нагреваемое виріб слід охолодити в маслі, а потім відразу помістити в духовку, попередньо розігріту до 200 градусів Цельсія. Потім необхідно поступово знизити температуру в духовці, довівши її до позначки в 80 градусів Цельсія.

Цей процес зазвичай займає годину. Подальше охолодження слід проводити на відкритому повітрі, виняток становлять лише вироби з хромонікелевих сталей, для зниження температури яких використовуються масляні ванни. Обумовлено це тим, що стали таких марок при повільному охолодженні можуть придбати так звану відпускну крихкість.