Гідроабразивне різання металів – технологія, верстати, відео

Обов’язковим на будь-якому машинобудівному і металообробному підприємстві є устаткування, що дозволяє виконувати різання листового металу. Дуже часто технічних можливостей найбільш поширених видів такого обладнання буває недостатньо для того, щоб забезпечити високу якість різу.

Процес різання гидрообразивной

Сутність технології

Гідроабразивне різання металу не є інноваційною технологією, використовувати її почали ще в 1960-х роках. Першою верстати для виконання такої різання почала застосовувати американська авіабудівна компанія. Саме керівництво цієї компанії зробило офіційну заяву про даному методі, описавши його переваги і рекомендував застосовувати його для різання металу та інших матеріалів, що володіють високою твердістю. З цього моменту абразивна різання металу з використанням води стала активно застосовуватися підприємствами і завойовувати все більшу популярність.

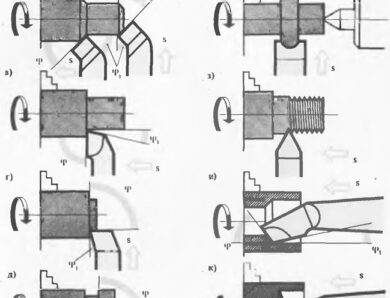

Суть даної технології полягає в тому, що в зону різання під великим тиском подається вода, в склад якої входять абразивні речовини. Будь-яка установка гідроабразивного різання працює за наступною схемою.

- У змішувач апарату із спеціальної ємності подаються вода і абразивний матеріал, в якості якого використовується переважно дрібний пісок.

- Після змішування вода з абразивом надходить в сопло установки.

- В соплі формується тонка струмінь гідроабразивної суміші, яка під великим тиском подається в зону різання.

Принцип дії гидрообразивной різання

Технологія, реалізована за подібною схемою, дозволяє не тільки виконувати різання швидко і з високою якістю, але і значно економити на витратних матеріалах, найдорожчим з яких є звичайний пісок. Слід зазначити, що по швидкості виконання абразивна різка з допомогою води порівнянна з плазмовою технологією, а за якістю одержуваного реза – з лазерною.

Сфери застосування

Дана технологія має серйозні відмінності від усіх інших методів розділення листового металу. При використанні такого методу поверхню оброблюваного металу не відчуває тиску і механічного впливу іншого типу. Завдяки цьому в зоні різання відсутнє тертя, відповідно, виключений нагрів інструменту і поверхні деталі, що позитивно позначається на якості обробки і значно розширює область застосування такої технології.

Найчастіше абразивна різання з участю води застосовується для поділу листового металу, але останнім часом такий метод дедалі активніше використовують для обробки інших матеріалів, до яких відносяться:

- природні каміння (граніт, мармур та ін);

- керамічна плитка, листове скло;

- вуглецева і нержавіюча сталь, титан і інші метали;

- залізобетонні конструкції;

- різні полімерні матеріали і гума.

Використання технології гідроабразивного різання дозволяє мінімізувати витрату матеріалів, що є її вагомою перевагою. Крім того, різання з використанням абразиву та води – це єдино можливий спосіб поділу металу на підприємствах з високою пожежо — і вибухонебезпекою.

Обладнання для гідроабразивного різання

По суті, в апаратах для гідроабразивного різання використана здатність води руйнувати різні матеріали, помічена ще в давнину. Для того щоб таке руйнування було більш точним, швидким та ефективним, необхідно збільшити тиск, за допомогою якого вода з абразивом впливає на матеріал, а також надати отриманої струмені потрібну спрямованість. В сучасних верстатах для гідроабразивного різання такі завдання вирішуються за допомогою наступних елементів і способів.

Гидрообразивная розрізання дозволяє розрізати матеріали значною толшины

Насос високого тиску

Насос в таких апаратах акумулює рідина з абразивом і подає цю суміш на поверхню оброблюваної деталі. Продуктивність таких верстатів і товщина деталі, яку вони можуть розрізати, залежать від потужності використовуваного насоса.

Регулятор потужності

Верстати гідроабразивного різання з таким регулятором можуть різати з використанням робочих сумішей різного складу, що подаються під регульованим тиском, що дає можливість обробляти їх допомогою матеріали різної товщини і структури. Так, для різання більш твердих матеріалів використовують трикомпонентні гидроабразивные суміші, а для більш в’язких – складаються з двох компонентів.

Зміна сопла апарату

Така методика передбачає підбір матеріалів різної товщини, складу і щільності сопла певної конструкції.

Використання змішувачів

Саме цей елемент, якими оснащений кожен сучасний гідроабразивний верстат, відповідає за якість і рівномірний складу робочої змести і, відповідно, за точність і швидкість різання, а також за можливість пристрою обробляти деталі великої товщини.

Автоматизація процесу різання

При різанні металу із-за інерційності струменя робочої рідини обов’язково формується конусність кромки, яка прямо пропорційна швидкості процесу обробки. Щоб мінімізувати цей небажаний ефект, на сучасних гидроабразивных апаратах використовуються автоматичні системи, які в залежності від щільності оброблюваного матеріалу коригують кут нахилу сопла.

Підготовка води перед її використанням для різання

Якість використовуваної води може впливати на результати і швидкість виконання різання. Саме тому на всіх сучасних верстатах використовуються системи для попереднього очищення води від сторонніх домішок.

Крім основних систем і комплектуючих, апарати для гідроабразивного різання можуть оснащуватися додатковим обладнанням, яке значно розширює функціонал (йдеться, зокрема, про виконання фігурних зрізів).

Сучасне обладнання, яке виконує різання матеріалів гидроабразивным способом, дозволяє:

- виконувати точну і якісну різання під різними кутами;

- різати навіть найскладніші деталі без участі людини – за допомогою програмного управління;

- працювати з металевими деталями навіть значної товщини (сталь – до 20 мм, титан – до 17 мм, високоміцні сплави – до 12 мм, мідь та її сплави – до 5 мм);

- отримувати фігурні рези, що дуже актуально при виробництві виробів декоративного призначення;

- виконувати різання труб (це можливо на окремих моделях гидроабразивных апаратів).

Верстат для гидрообразивной різання труб

Верстати для гідроабразивного різання з числовим програмним управлінням

Верстат для гідроабразивного різання, оснащений числовим програмним управлінням (ЧПУ), що дозволяє ефективно вирішувати завдання по різанню різного ступеня складності. Висока точність, з якою виконує резку такий верстат дозволяє виготовляти навіть самі складні деталі і значно мінімізувати витрату матеріалу. Технологічний процес виконання різання за допомогою цього апарату виглядає наступним чином.

- Для кожної деталі на верстат встановлюється спеціальне ПО, яке контролює всі параметри різання: склад робочої суміші, її тиск і ін

- Верстат для гідроабразивного різання з програмним управлінням, що забезпечує постійний контроль якості реза і коригує режими роботи, якщо це необхідно. Саме такі опції подібного устаткування сприяють тому, що ніяка додаткова обробка готових виробів, у тому числі і шліфовка, після нього не потрібно.

- Верстати з ЧПУ можуть висвердлювати отвори, а також виконувати ще цілий перелік специфічних операцій.

Верстат гідроабразивного різання — OMAX 60120

Виконання гідроабразивного різання ручним способом

Ручні верстати для гідроабразивного різання відрізняються від автоматизованих тим, що всі параметри обробки в них виставляються, контролюються і коригуються оператором. Незважаючи на деякі незручності експлуатації, порівняно з обладнанням з ЧПУ, такі верстати володіють цілим рядом переваг.

- Для обслуговування таких верстатів, що відрізняються простотою в управлінні і мінімумом функціональних можливостей, не потрібно профільну освіту.

- Функціональні можливості, якими володіють ручні установки гідроабразивного різання, дозволяють виготовляти якісні і точні деталі простих геометричних форм.

- Ручний верстат для гідроабразивного різання відрізняється доступною вартістю (в середньому в 1,5 рази дешевше апаратів з ЧПУ).

Між тим для різання деталей складних геометричних форм і потребують особливо високої точності одержуваних розмірів необхідно використовувати верстати з ЧПУ.

Різання складних форм

Необхідні матеріали

При гідроабразивного різання витрачаються два основних матеріалу, за заповненням яких необхідно постійно стежити:

- мелкофракционный абразивний матеріал, в якості якого найчастіше використовується гранатовий пісок,відрізняється особливо високою твердістю (розмір крупинок такого піску не повинен перевищувати 600 мікрон);

- вода, що пройшла попереднє очищення від сторонніх домішок.

Природно, що це не єдині матеріали, необхідні для здійснення різання з використанням води і абразиву. Для будь-якого гідроабразивного верстата необхідні електроживлення, подача стиснутого повітря і заміна зношених елементів, до яких, зокрема, відносяться:

- елементи системи, що відповідає за подачу абразивної суміші: сопло, подають трубки та ін. (якщо своєчасно не замінювати зношене сопло, то отвір в ньому може значно збільшитися в діаметрі, що призведе до зниження точності розмірів формованого реза).

- ущільнювальні елементи насосної станції, які відповідають за підтримання необхідного тиску робочої суміші.

Слід мати на увазі, що використання неякісних витратних матеріалів, зокрема абразивного піску, призводить не тільки до зниження якості готових виробів, але і до прискореного зносу апаратів для різання.

Переваги і недоліки різання з використанням абразиву та води

Оцінити ефективність, продуктивність і точність гідроабразивного різання можна навіть відео такого процесу. Між тим існують не тільки візуально оцінювані переваги даної технології, до яких належать:

- виключення нагрівання оброблюваної деталі (звідси неможливість її деформації і, відповідно, висока точність різання);

- широкий функціонал обладнання, за допомогою якого можна вирішувати завдання навіть найвищої складності;

- відсутність необхідності в додаткових роботах по доопрацюванню отриманих виробів;

- універсальність, якою володіє будь-який верстат для гідроабразивного різання (з його допомогою можна як різати гуму, пластик, камінь або метал, так і свердлити отвори в різних матеріалах);

- висока швидкість, точність і економічність процесу;

- виняткова безпека процесу, в тому числі його вибухо — і пожежобезпечність;

- можливість різання деталей великої товщини, в тому числі і трубчастого перерізу.

Гидрообразивная різання мармуру

Наскільки ефективним і ефектним був процес гідроабразивного різання (див. відео в кінці статті), є у цієї технології і недоліки. Зокрема, до них можна віднести наступні.

- При різанні утворюється конусність кромки відрізаній деталі. Особливо такий недолік помітний при різанні деталей великої товщини. Щоб не допустити появи цього дефекту, необхідно використовувати спеціальні автоматизовані пристрої, коригувальні кут нахилу сопла в процесі обробки.

- На гидроабразивных верстатах обробляють як товстостінні, так і тонкостінні деталі з однією швидкістю, що дещо знижує рентабельність застосування такої технології. Щоб збільшити рентабельність, тонкі деталі розрізають відразу по кілька штук, складаючи їх у пачку.

Використання гідроабразивного різання особливо доцільно в тих ситуаціях, коли необхідно розрізати складні деталі з особливо високою точністю, витрачаючи при цьому мінімальну кількість часу.