Інструментальні сталі — марки і сфери застосування

Зносостійкі інструменти і деталі, до міцності яких пред’являються підвищені вимоги, припускають використання інструментальних сталей, що мають ряд важливих відмінностей від конструкційних сталей.

Круглі заготовки інструментальної сталі

Сфери застосування інструментальних сталей

Інструментальна сталь являє собою сплав, вміст вуглецю в якому становить не менше 0,7%. Її структура при цьому може бути доевтектоїдної, ледебуритного або заевтектоідной. Інструментальні сталі з різною структурою відрізняються наявністю вторинних карбідів. У сплавах з доевтектоїдної структурою вторинних карбідів немає. Тим часом, в кожній з таких структур карбіди в обов’язковому порядку присутні: вони утворюються при евтектоїдних модифікаціях або є результатом розпаду мартенситу.

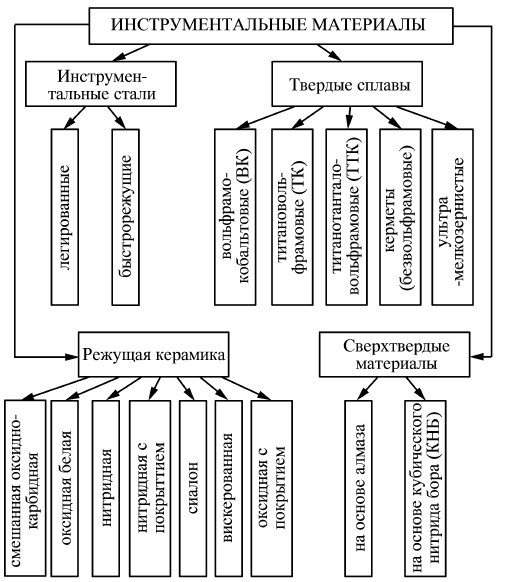

Схема-класифікацію інструментальних матеріалів

У сучасній промисловості інструментальні сталі знайшли широке застосування. Їх використовують для виробництва:

- робочих деталей штампів, що працюють за принципом холодного і гарячого деформування;

- високоточних виробів;

- ріжучого інструменту;

- вимірювальних приладів;

- ливарних прес-форм, які працюють під тиском.

Залежно від області застосування інструментальних сталей до них пред’являються певні вимоги. Однак існують загальні для всіх марок критерії відповідності:

- достатній рівень в’язкості (особливо актуальна ця характеристика для деталей, що піддаються в процесі експлуатації ударам);

- висока міцність;

- зносостійкість;

- високий рівень твердості.

Варіанти застосування інструментальних сталей (на прикладі вуглецевої)

НаіменованіеМарка сталіПрімененіе

| вуглецева інструментальна | У7 У7А |

Молотки, керни, викрутки, зубила, ковальський інструмент, коси |

| вуглецева інструментальна | У8 У8А |

Ножиці, ножі рубальні машини, ручний столярний інструмент, рамні пили |

| Вуглецева інструментальна, високої твердості | У10 У10А |

Свердла, фрези малого діаметра, стрічкові пили, розгортки |

| Вуглецева інструментальна, підвищеної твердості | У12 У13 |

Токарні різці по дереву, ножівкові полотна по металу, надфілі, напилки, граверний інструмент |

Марки сплавів, призначених для застосування в умовах холодної деформації, повинні до всього іншого володіти гладкою робочою частиною, здатність зберігати розміри і форму, а також відрізнятися межею плинності і пружності. А інструментальна сталь, придатна для роботи в умовах гарячої деформації, повинна володіти високою теплопровідністю, протистояти відпустці і бути стійкою до температурних коливань. Особливим вимогам повинні відповідати і марки сталей, що використовуються для виробництва ріжучого інструменту.

Вимоги до інструментальним сталям

До всіх вуглецевих інструментальних сталей пред’являються такі вимоги, як:

- добре обробляється методом різання металу;

- низька чутливість до перегріву;

- низька сприйнятливість до процесів прилипання і приварювання до оброблюваних деталей;

- хороша шліфована;

- сприйнятливість до прокаливанию;

- пластичність в гарячому стані;

- здатність протистояти обезуглероживанию;

- стійкість до утворення тріщин.

Види інструментальних сталей

Всі марки сталей для виробництва інструментів поділяють на 5 основних груп.

Теплостійкі і в’язкі

Як правило, це за- і доевтектоїдних сталі, які містять в своєму складі молібден, вольфрам і хром. Зміст вуглецю в таких легованих інструментальних сталях відповідає середнім і низьким значенням.

Високотверді і в’язкі, нетеплостойкая

Такі сплави відрізняє низький вміст легованих елементів і середнє — вуглецю. Вони також характеризуються невисокою прокаливаемостью.

Високотверді, теплостійкі і зносостійкі

До таких маркам відносяться швидкорізальні леговані сталі (зміст легуючих елементів в них дуже велике), а також сплави з ледебуритного структурою, що містять в своєму складі понад 3% вуглецю.

Зносостійкі, високотверді і середньої теплостойкості

Це сталі з заевтектоідной і ледебуритного структурою, до складу яких входить 2-3% вуглецю і від 5 до 12% хрому.

Високотверді і нетеплостойкі

Склад таких інструментальних сталей з заевтектоідною структурою або взагалі не містить легованих елементів, або містить їх в незначних кількостях. Рівень твердості таких сплавів забезпечується великою кількістю вуглецю в їх складі.

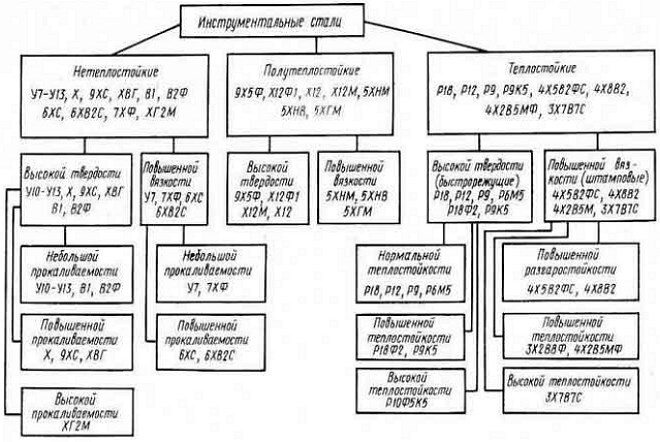

Класифікація інструментальної сталі у вигляді схеми

Важливим параметром інструментальних сталей є рівень їх твердості. Як правило, високотверді сталі небажано застосовувати для виробництва інструменту, який в процесі експлуатації піддається ударним навантаженням. Пояснюється це тим, що такі сплави мають невисоку в’язкістю і значною крихкістю, що може привести до поломки інструменту, який з них виготовлений.

За рівнем твердості можна виділити дві категорії інструментальних сталей:

- з високим рівнем в’язкості (вміст вуглецю в межах 0,4-0,7%);

- з високою зносостійкістю і твердістю (вуглецю в них міститься більше: 0,7-1,5%).

Деталь гидромолота з високоміцної сталі

Класифікують марки сталей і за ступенем їх прокаливаемости. За даним критерієм розрізняють леговані сталі з підвищеною (можливий діаметр прожарювання 80-100 мм), високою (50-80 мм) і низькою (10-25 мм) прокаливаемостью.

Про маркування інструментальних сталей

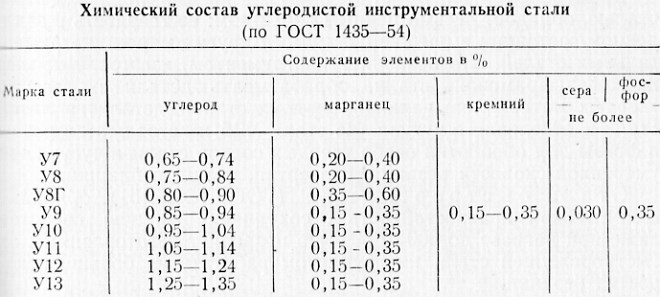

Для визначення виду інструментальної сталі потрібне знання маркування, яка включає в себе як літерні, так і цифрові позначення. Розібратися в цьому нескладно. Дуже часто в маркуванні сплавів зустрічається буква «У». Вона означає, що перед вами вуглецева сталь. Цифри, що йдуть слідом за такою буквою, кажуть про зміст вуглецю в сплаві, обчислювальному в десятих частках відсотка. Зустрічається в маркуванні вуглецевих інструментальних сталей і буква «А», яка вказує на те, що сплав відноситься до високоякісних.

Маркування інструментальної сталі (на прикладі вуглецевої) із зазначенням змісту додаткових елементів

Велику категорію інструментальних сталей складають швидкорізальні сплави, які позначаються літерою «Р». Після цієї букви йдуть цифри, за якими можна визначити зміст основного легуючого елемента для сталей даної категорії — вольфраму.

Зміст інших елементів у складі швидкорізальних легованих сталей (молібдену, ванадію і кобальту) визначається по цифрам, наступним за відповідними буквами в їх маркуванні — «М», «Ф» і «К». До складу швидкорізальних сплавів в обов’язковому порядку входить і хром, але його кількість визначають за замовчуванням — не більше 4%.

Дуже часто маркування інструментальних сталей починається з цифри (наприклад, 9ХС, 9Х, 6ХГВ), яка вказує на вміст (в десятих частках) в їх складі вуглецю, якщо воно не перевищує 1%. У тому випадку, якщо вуглецю в складі сплаву міститься близько 1%, то цифра на початку їх маркування не ставиться взагалі. На утримання інших елементів (в цілих частках) вказують цифри, які стоять в маркуванні за буквами, що позначають відповідний легуючий елемент.

Загартування і відпустку вуглецевих інструментальних сталей

У ГОСТ 1435 обмовляється як склад вуглецевих сталей, так і їх основні характеристики. Зміст вуглецю в таких сплавах (що можна визначити по їх марці) становить від 0,65 до 1,35%. Для того щоб отримати оптимальну структуру і необхідну твердість, перед початком виробництва інструменту ці сплави піддають відпалу. При цьому для інструментальних сталей з заефтектоідной структурою виконується отжиг сферодізірующего типу. Проведена за такою технологією термообробка призводить до появи цементиту зернистої форми. А отримати зерна необхідного розміру дозволяє швидкість охолодження, яку можна легко регулювати.

Виробничий процес гарту сталі

Після того, як інструмент буде виготовлений, інструментальна сталь піддається загартуванню й наступній відпустці. Це дає можливість отримати матеріал необхідної твердості. Регулювати твердість готового інструменту також досить легко, це досягається шляхом вибору певної температури для проведення операції відпустки.

Так, для інструментів, що піддаються в процесі експлуатації систематичним ударних навантажень, оптимальною є твердість від 56 до 58 HRC, яку отримують, проводячи відпустку при температурі 290 градусів Цельсія. Найсуворіші вимоги висувають до твердості плашок, граверних пристосувань, напилків (62-64 одиниці за шкалою HRC). Досягається вона за допомогою виконання відпустки при температурі від 150 до 200 градусів Цельсія.

Загартування підвищує твердість вуглецевих сталей з тієї причини, що саме з її допомогою вдається отримати оптимальну структуру сплаву заліза і вуглецю. Варіанти такої структури:

- карбіди з мартенситом;

- тільки мартенсит.

Інструментальна штампова сталь

Вироби з металу, одержувані методом деформування, можуть оброблятися в нагрітому і холодному стані. Відповідно, і штампи, за допомогою яких обробляються такі деталі, бувають холодно і гарячодеформовані. Природно, що для виробництва штампів різних типів потрібне використання різних марок інструментальної сталі.

Так, для штампів холоднодеформована типу і невеликої товщини (до 25 мм) застосовують вуглецеві сталі У10, У11 і У12. Твердість сплавів даних марок знаходиться в межах від 57 до 59 одиниць по HRC, вони відрізняються достатньою в’язкістю, хорошим рівнем опору деформацій пластичного характеру, здатністю протистояти зносу в процесі експлуатації. Для більш габаритного інструменту (товщина більше 25 мм), що зазнає в процесі експлуатації значно більші навантаження, застосовують сталі з підвищеним вмістом хрому (Х9, Х, Х6ВФ).

Інструментальна штампове сталь на складі

Вироби, регулярно відчувають в процесі своєї експлуатації ударні навантаження, повинні відрізнятися високою в’язкістю (наприклад, 4ХС4 і 5ХНМ). Щоб забезпечити виконання цієї вимоги, у виробництві використовують леговані сталі, склад яких збагачено спеціальними елементами, а рівень вмісту вуглецю значно знижений. Крім того, необхідна спеціальна термічна обробка таких інструментальних сталей.

Гарячодеформовані штампи в процесі своєї експлуатації піддаються не тільки значним механічним, але і термічних навантажень. Природно, що до інструментальним сталям для виробництва цих штампів (наприклад, 5ХНМ і 4ХСМФ) пред’являються особливі вимоги, такі як:

- підвищена стійкість до утворення тріщин в умовах постійного нагрівання та охолодження інструменту;

- високий рівень теплопровідності і прокаливаемости;

- стійкість до утворення окалини.