Як варити труби: види зварювання і зварних з’єднань

З’єднання окремих елементів трубопроводів проводиться різними методами, проте, найбільш популярний з усіх — зварювання. Цей спосіб застосовується як в побуті, так і на різних промислових підприємствах при з’єднанні деталей трубопроводів з різних матеріалів (метал, пластик). Технологія зварювання труб дозволяє стикувати деталі на трубопроводі в будь-яких положеннях, що дуже зручно. Крім цього, зварні з’єднання відрізняються підвищеною міцністю і герметичністю, на відміну від різьбових.

Зварювання — найбільш надійне і довговічне з’єднання, що застосовується при монтажі трубопроводів різного призначення

Особливості з’єднання трубопроводів за допомогою зварювання

З’єднання окремих елементів трубопровідних магістралей або побутових відгалужень виконується за єдиними стандартами. Майстер використовує спеціальну апаратуру, регламентовану ГОСТом, яка впливає на трубу тим чи іншим способом (у залежності від конкретного випадку).

Корисна інформація! Весь процес полягає в з’єднанні окремих ділянок трубопроводу за допомогою шва. Після завершення роботи в обов’язковому порядку проводиться перевірка зварених елементів (так званий контроль якості).

За типом прикладених зусиль зварювання труб поділяють на чотири види:

- термічну;

- термомеханічну;

- механічну;

- холодну.

При термічному методі відбувається нагрів країв труби. При термомеханічному — з’єднання труб здійснюється за рахунок нагріву спеціальної дроту. Механічний спосіб застосовується, як правило, в промислових цілях і може здійснюватися завдяки силі тертя або спрямованого вибуху. А також існує холодне зварювання, яка виконується за допомогою спеціальних хімічних складів. Засіб наносять на краю труб, призначених для зварювання, і притискають їх, в результаті чого через деякий час утворюється досить міцний шов.

Найчастіше металеві та полімерні труби з’єднуються методом термічного зварювання

Зварювання труб різного діаметру проводиться з використанням спеціальних провідників. Це може вплинути на надійність з’єднання, однак, якщо всю роботу виконати правильно, то тоді стик буде міцним і герметичним і прослужить довго.

Типи зварювання і їх відмінності

Сварка — це фізико-хімічний спосіб з’єднання відрізків трубопроводу, який утворює герметичне з’єднання двох ділянок конструкції. Це відбувається або за допомогою сплаву або ж завдяки пластичної деформації під тиском. Технологія формування зварного шва може бути різною в залежності від типу зварювання:

- гаряча;

- холодна.

За методом виконання цей процес може бути:

- ручним;

- автоматичним.

Ручний метод має на увазі, що всі етапи зварювальних робіт виконуються людиною. Автоматичний метод проводиться за допомогою спеціальних верстатів. При автоматичному зварюванні всі етапи механізовані і не вимагають людського втручання, проте, на стадії підготовки майстра вносять необхідні настройки, задаючи зварювальну програму. Ціна на такі верстати досить висока і, тому їх використовують вкрай рідко, як правило, на великих підприємствах, які виконують великі обсяги роботи.

На сьогоднішній день існує близько 50 видів зварювання і величезна різноманітність зварювального устаткування. Найбільш поширеними видами на сьогоднішній день є:

- електрозварювання;

- холодна;

- газова;

- дифузна.

Електрозварювання вимагає застосування спеціального устаткування, що працює від електромережі

електрозварювання

На сьогоднішній день використання електрозварювання є найбільш популярним методом. Хоча ще кілька років тому першість відводилося газових пальників. Така популярність електрозварювання обумовлена ??простотою і низькою вартістю проведення робіт. Часто її називають дугового або контактного. За типом прикладених зусиль її відносять до дугового групі термомеханических робіт.

Щоб виконати таку роботу, потрібно інвертор або трансформатор. Ця апаратура виконує наступну функцію — подає заряд на електрод. Електродом обробляють краю свариваемого елемента. При зіткненні матеріалів утворюється дугового електричний заряд величезної потужності. Ця реакція супроводжується виділенням високих температур, що і дає можливість займатися обробкою труби.

Шар обмазки (покриття) електрода дозволяє підтримувати під час роботи спеціальні умови, які перешкоджають надходженню кисню в місце плавлення.

Розглянемо, від яких чинників залежить ширина шва:

- від товщини електрода;

- від матеріалу виробів, що зварюються;

- зварювальні пристрої можуть включати в себе різні режими зварювання, що теж впливає на характеристики шва;

- від швидкості руху дуги і напруги в мережі.

Перераховані вище параметри визначають не тільки характеристики зварного шва, а й на кількість шлаків, утворюваних під час зварювання.

Важливо! Варто запам’ятати, що утворені шлаки підлягають видаленню.

Електрозварювання труб вважається більш дешевою, ніж газова, однак, на створення шва таким способом йде більшу кількість часу. До інших переваг електрозварювання можна віднести:

- функціональність;

- універсальність.

Електрозварювання неможливо здійснити без електродів, розмір яких вибирається в залежності від типу оброблюваних труб

вибір електродів

Зварні шви можуть бути різними, як правило, їх якість залежить від того, який саме електрод був використаний для зварювання труб. Вибір електрода залежить від кількох важливих факторів:

- матеріал, з якого виготовлена ??труба;

- показник перетину труби;

- товщина стінки.

Корисна інформація! Для тонкостінних труб використовують електроди з товщиною 2-3 мм. Сварка товстостінних труб проводиться електродами діаметром 4-5 мм.

Всі електроди відрізняються в залежності від товщини обмазки. Процентне співвідношення маси обмазки до загальної маси електрода може коливатися від 3 до 20%. Шар обмазки, нанесений на стрижень електрода, створює необхідне середовище, при якій процес проходить без доступу кисню. Існує певна закономірність — кількість шлаків, що впливають на якість шва, залежить від товщини шару обмазки.

При виборі електрода необхідно враховувати всі перераховані вище параметри. Для отримання якісного шва слід звертати увагу на багато чинників, що впливають на сумісність різних типів електродів з трубами.

Холодне зварювання

Холодне зварювання для труб регламентується відповідною документацією та є методом отримання нероз’ємних, герметичних з’єднань. Цей метод виключає нагрів деталей, що зварюються, а сама стикування виконується завдяки деформації. Холодне зварювання виробляється за рахунок тиску, що чиниться на деталі. В результаті такої зварювання відбувається руйнування оксидної прошарку і з’єднання виконується на атомарному рівні (дифузія атомів).

Холодне зварювання здійснюється на спеціальному обладнанні в промислових умовах

Така зварювання поділяється на три типи залежно від технології:

- точкова;

- шовная;

- Стикова.

Холодна точкове зварювання проводиться з використанням пуансона. Пуансон є пристроєм, який виконує пресування матеріалів. Другий тип — шовна зварювання, виконується двома способами: зварювання по всій довжині і виконання зварних точок, що утворюють згодом безперервний шов. Стикового варіант виконується завдяки сильному стиску, закріплених в затискачах елементів.

Розглянемо основні сфери використання холодного методу:

- з’єднання деталей, виконаних з одного металу;

- виробництво металопрокату, який володіє декількома шарами, представленими різними металами;

- при армуванні алюмінієвих проводів. Армування виконується міддю.

Метод холодного зварювання є досить популярним на сьогоднішній день. Його популярність обумовлена ??наступними перевагами:

- при холодному зварюванні виключається деформація металевих деталей. Це пов’язано з тим, що нагрівання заготовок не проводиться;

- використання такого методу дозволяє отримати дуже акуратний шов, що відрізняється високою міцністю і герметичністю. Крім цього, він не потребує додаткової обробки;

Зверніть увагу! Існують випадки, коли холодне зварювання є єдиним виходом із ситуації. Наприклад, з’єднання алюмінію і міді можна виконати тільки методом холодного зварювання.

- після виконання такого процесу не залишається ніяких відходів (залишків електродів, бризок металу і т. д.);

- робота проводиться без використання електроенергії;

- такий метод, крім усього іншого, відрізняється екологічністю, тому що робота виконується без виділення токсичних речовин, а також без випромінювання шкідливого для людських очей.

- можливість з’єднання великих площ при використанні зварювання вибухом.

Газове зварювання дозволяє отримати найбільш естетичний шов в місці з’єднання деталей

Газове зварювання

З’єднання різних видів труб з використанням газового пальника є дуже старим, але і надійним способом монтажу комунікацій. Для цих цілей використовуються спеціальні газові пальники, які здатні нагрівати трубу до високих температур.

Внаслідок нагрівання краю з сполучної дротом швидко доходить до температури плавлення. В результаті метал напливає один на одного і виходить міцне нероз’ємне з’єднання, яке має стійкість до механічних впливів.

Розглянемо основні переваги використання газового зварювання для монтажу трубопроводів різного спрямування:

- висока ефективність способу;

- використання газового пальника дозволяє отримати акуратний, якісний шов;

- процес не відрізняється особливою складністю;

До недоліків такого методу можна віднести:

- робота з газовим пальником повинна проводитися тільки фахівцем, який володіє певними навичками в цій галузі;

- газове зварювання — досить витратний метод, так як використовуються дорогі ресурси.

дифузна зварювання

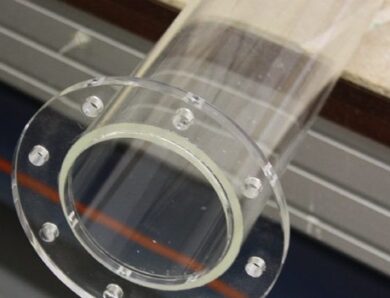

Всі попередні методи зварювання трубопроводів використовуються для з’єднання металевих труб, але на сьогоднішній день такі вироби конкурують на будівельному ринку з пластмасовими деталями. Для з’єднання окремих елементів пластикових комунікацій використовується спеціальний метод, який завоював велику популярність — дифузна зварювання.

Дифузна зварювання — це метод з’єднання полімерних труб — поліпропіленових, ПЕ та інших

До основних переваг такої зварювання відносять:

- отримання естетичного шва;

- мінімум необхідних інструментів;

- висока швидкість монтажу;

- приваблива ціна.

Для отримання нероз’ємного з’єднання двох пластикових труб використовують спеціальні пристрої, які здійснюють нагрів пластика. Такі пристрої комплектуються різними насадками. Всі насадки мають свій діаметр, відповідний під розміри перетину конкретної труби.

Розглянемо основні етапи з’єднання двох пластикових труб за допомогою такого апарату:

- Орієнтуючись на діаметр труб, що з’єднуються, підбирається потрібна насадка.

- Всередину пристрою закладаються труби.

- Відбувається нагрів матеріалу труб і здавлювання їх торців всередині апарату.

- Після того, як з’єднувальний шов сформований, апарат вимикається.

Через кілька годин отримане з’єднання вже можна експлуатувати. Такий метод є досить простим і швидким, а лінія зварювання труби відрізняється міцністю і акуратністю.

Види зварних з’єднань

Для різного виду труб (за матеріалом і призначенням), є нормою застосування різних методів зварювання. Однак практично у всіх випадках необхідний електричний змінний струм. Це пов’язано з фінансовою вигодою, так як використання інших варіантів електричної енергії тягне за собою більше витрат. Зварні з’єднання — це дві або більшу кількість деталей, які стикувалися між собою за допомогою зварних швів.

При стиковому зварному з’єднанні заготовки не деформуються і воно є найбільш надійним

Розглянемо основні види зварних з’єднань:

- стикові;

- кутові;

- внахлест.

Важливо! При зварюванні труб з товщиною стінок понад 3 мм необхідна обробка їх кромок. Кут розкриття стику повинен бути не більше 60-70 °. При обробленні труби під зварювання необхідно провести видалення фасок з торців. Це можна виконати механічним шляхом або будь-яким іншим відповідним способом.

Стикові. Цей вид зварного з’єднання є дуже поширеним через те, що практично не піддаються деформації в процесі варіння. Крім цього, такі стики мають найменшими внутрішньою напругою. Також вони відрізняються підвищеними характеристиками міцності як при статичних, так і при динамічних навантаженнях. Шви при такій зварюванні можуть бути:

- одинарними (для труб з показниками перетину до 500 мм);

- подвійними (для труб з показниками перетину вище 600 мм).

Кутові. Кутові з’єднання є підвидом стикового зварювання і, як правило, застосовуються для стикування труби з будь-якими додатковими деталями під кутом. Сварка труби під кутом виконується двома способами:

- зі скосом кромки;

- без скоса.

Характеристики міцності кутових з’єднань не такі хороші, як у стикових, однак, все ж досить непогані.

Внахлест. Таке з’єднання не використовують для приварки металевих труб. Як правило, їм стикуються окремі деталі або ж пластикові труби. Це пов’язано з тим, що таке з’єднання є найбільш ненадійним.

Роботи зі зварювання товстостінних труб виробляються двома зварниками одночасно

Технологія зварювання товстостінних труб

Сварка товстостінних труб проводиться в разі, якщо товщина стінки труби перевищує 20 мм. Така зварювання проводиться шарами підвищеної товщини. Це дозволяє збільшити міцність з’єднання на 10-15%. Такий тип робіт проводиться, як правило, двома зварниками одночасно. Перший зварювальник завдає звичайний шов, а другий — товстий шар.

Як зварювати труби з товстими стінками:

- Починається сварка в стельовому положенні з поступовим нарощуванням товщини шва (лінія зварювання товстостінних труб повинна бути максимально рівною).

- Далі необхідно вийти в полувертикальное положення.

- За допомогою електрода виконується горизонтальна площадка.

- Потім зварювання виконується в нижньому положенні. Це дозволяє використовувати електроди з товщиною до 5 мм.

Зварювання труб на просвіт

Багато людей задаються питанням: як виконати зварювання труб під просвіт? І навіть деякі фахівці не до кінця розбираються, як варити труби цим методом. Особливо це стосується молодих людей, тільки що закінчили технікуми і ПТУ.

В першу чергу при зварюванні труби під просвіт необхідно прихопити труби. Це виключить можливість деформації кореня. Скільки потрібно виконати точок прихвата — визначають виходячи з розмірів труб. Прихоплюють деталі таким чином, щоб зазор в місці стику не відразу.

Після виконання прихвата стику його необхідно зачистити. Крім цього, дуже важливо запам’ятати, що якщо ви в процесі виконання зварювання під просвіт виявили дефекти на корені (наприклад, тріщини), необхідно їх видалити. Після того, як виконана зачистка поверхонь, проводиться заповнення шва. Як правило, заповнення шва вважають найпростішим етапом, однак, в деяких випадках на його заповнення йде до 30% кореня.

Рекомендується залишити невелике заглиблення при заповненні шва. Досить буде глибини в 1,5 мм. Це необхідно для виконання облицювання. Якщо вчинити так — облицювальний матеріал ляже дуже акуратно в цю невелику борозну і вийде естетичний шов. Дуже важливо запам’ятати два правила: при заповненні шва необхідно витримувати робочий кут, а також варити на короткій дузі.