Мартенсит і мартенситні перетворення: що це таке, мартенситна сталь

Мартенсит, умовою для появи якого служить мартенситних перетворення, є характерним освітою для сплавів, що містять від 11 до 17% хрому і не менше 0,15% вуглецю. До складу таких сплавів, крім того, входять нікель, вольфрам, молібден і ванадій (їх кількість дуже незначно).

Мартенситна сталь марки 10х13 використовується у виробах, що піддаються впливу слабоагресивних середовищ

Властивості і структура мартенситу

Мартенсит — це зерна голчастою форми в мікроструктурі металу, що представляють собою перенасичений твердий розчин вуглецю в альфа-залозі. Така структура характерна для сталей, що пройшли процедуру гарту, а також для деяких чистих металів, що володіють поліморфізмом. Своєю назвою мартенсит зобов’язаний Адольфу Мартенсу — німецькому вченому, який присвятив більшу частину свого життя питань вивчення металів і їх властивостей. Слід зазначити, що мартенситні стали через особливості своєї структури відрізняються найвищою твердістю серед подібних матеріалів.

мікроструктура мартенситу

З таким явищем, як мартенситних перетворення, що відбуваються при нагріванні і охолодженні стали, пов’язаний унікальний ефект «пам’яті металу», виявлений і описаний вченими Г.В. Курдюмовим і Л.Г. Хандрос в 1949 році. Суть даного ефекту полягає в тому, що деформація металу, створювана в ньому в той момент, коли відбувається пряме мартенситне перетворення, повністю зникає під час зворотного перетворення. Завдяки цьому ефекту вченим вдалося створити сплави, що володіють пам’яттю своєї форми. Вироби з таких сплавів, які були піддані деформації в мартенситних стані, приймають свою первісну форму, якщо їх нагріти до температури, що викликає мартенситних перетворення в сталі.

Кристалічна решітка мартенситу, що формується в структурі загартованого металу, є не кубічної, а тетрагональной. Кожен її елемент має форму прямокутного паралелепіпеда. Центральну частину такого осередку (а також її вершини) займають атоми заліза, у внутрішньому просторі між якими знаходяться атоми вуглецю.

Мартенситні стали, як уже говорилося вище, відрізняються високою твердістю і міцністю, а пояснюється це тим, що структура мартенситу, будучи нерівноважної, характеризується наявністю сильних внутрішніх напружень. У мартенситних сталях при їх нагріванні перерозподіляються атоми вуглецю. Це явище носить дифузний характер. В результаті такого розподілу в структурі стали формуються дві фази, кожна з яких відрізняється вмістом вуглецю і формою своєї кристалічної решітки.

Кристалічна решітка мартенситу

Такими фазами, якими характеризуються всі стали мартенситного класу при їх нагріванні, є:

- феррит, в якому міститься дуже незначна кількість вуглецю — до 0,02% (елементарні комірки кристалічної решітки фериту мають форму куба, вершини і центр якого утворюють атоми заліза, все інше простір в таких осередках займає вуглець);

- цементит, в якому вміст вуглецю значно вище — до 6,67% (ромбическую кристалічну решітку цементиту формують елементарні осередки, які мають форму прямокутного паралелепіпеда).

Вихідною структурою для освіти мартенситу є аустеніт. Кристалічні решітки даних утворень, одночасно присутніх в мікроструктурі сталі, пов’язані між собою орієнтаційними співвідношеннями. Полягає цей зв’язок в тому, що площині решіток аустеніту і мартенситу, які мають певні кристалографічні індекси, паралельні один одному.

Мартенсит, яка формує мікроструктуру сталей, може бути присутнім в ній в двох формах.

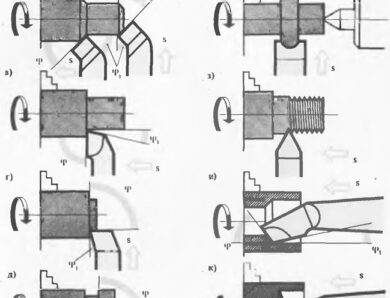

Різні типи мартенситу, які утворюються при загартуванню аустеніту

Пластинчастий (двійникові) мартенсит

Ця структура формується при температурі нижче 2000. Вона характерна для вуглецевих і легованих сталей. Властивості мартенситу даного типу, присутнього в структурі металу у вигляді пластин, визначає наявність на таких пластинах так званого мідріба — середньої лінії, яка характеризується підвищеною переслідувані. Двійникові даний мартенсит називають тому, що мідріб кожної його пластини утворюється безліччю двійників. Такі двійники, що розташовуються по площинах пластин мартенситу, мають товщину 5-30 нм.

Оптична мікрофотографія мартенситу пластинчастої структури

Рейковий (дислокаційний) мартенсит

Це утворення характерно для структури сталей, що відносяться до високолегованих, мало- і середньовуглецевих. Температурний поріг, при якому в таких сталях відбувається формування мартенситной структури, знаходиться вище позначки 3000. Мартенсит даного типу в повній відповідності зі своєю назвою має форму витягнутих в одному напрямку рейок, товщина кожної з яких знаходиться в інтервалі 0,2-2 мкм (при цьому їх довжина більше ширини приблизно в 5 разів). Структура металу, сформована з мартенситу даного типу, представлена ??у вигляді поєднання груп (пакетів) таких паралельних один одному кристалів-рейок. У цій структурі можна побачити і прошарку між рейками мартенситу, що складаються з залишкового аустеніту. Товщина таких прошарків в сплавах різного типу може становити від 10 до 20 нм.

Оптична мікрофотографія мартенситу рееечной структури

При певних умовах (зокрема, коли інтервал температур початку та завершення мартенситного перетворення занадто великий) в сталях може сформуватися мартенсит обох типів. Висока температура призводить до зниження міцності аустеніту, тому структура мартенситу, що формується при цьому в сплаві, має рейкову форму. При зниженні температури, коли міцність аустеніту зростає, в стали формується мартенсит пластинчастого типу.

Існує певна категорія низьковуглецевих сталей, в яких практично немає залишкового аустеніту, а сформувався мартенсит має тільки рейкову форму. Температура, при якій в таких сталях спостерігаються мартенситні перетворення, становить близько 4000 С.

Особливості мартенситного перетворення в сталях

Умовою для такого явища, як мартенситних перетворення, виступає не фіксована температура, а певний температурний проміжок. Верхня межа цього інтервалу відповідає температурі, яка менше температури початку аустенітного розпаду на кілька сотень градусів. Закінчення цього процесу відбувається при температурі, яка значно нижча за кімнатну. Такі умови формування мартенситу пов’язані з тим, що при цьому в структурі сплаву присутній ще і залишковий аустеніт.

Кількість мартенситу в структурі стали можна збільшити, якщо піддати сплав пластичної деформації. Це необхідно робити при температурному режимі, що вимагається для мартенситного перетворення. Аустеніт може перетворюватися в мартенсит і в тому випадку, якщо сплав піддається пластичної деформації і при кімнатній температурі.

Схема змін мартенситу в процесі нагрівання

Розглядається освіту в структурі стали може приймати форму, яка називається мартенсит відпустки. Умовами для його формування є нагрівання металу до температури, яка є нижчою, ніж температура перетворення фериту в аустеніт. Характерною рисою процесу, при якому утворюється мартенсит відпустки, є те, що мартенсит, який має игольчатую або пластинчасту форму, перетворюється в карбідні включення сферичної конфігурації.

Суть перетворення початкової структури сплаву в мартенситную полягає в тому, що молекули в складі кристалів такого сплаву починають упорядковано пересуватися, змінюючи своє розташування відносно один одного і, відповідно, формуючи кристалічні решітки нової конфігурації. Таким чином, відбувається не руйнування, а тільки деформація осередків кристалічної решітки, що і призводить до утворення нової структури сплаву.

Утворення кристалів мартенситу в зерні аустеніту

Для мартенситного перетворення структури сплаву, при якому відбувається не руйнування, а видозміна кристалічних решіток осередків, які формують його структуру, потрібно дуже незначна кількість енергії. Це сприяє тому, що такі зміни відбуваються з високою швидкістю. Результати подібних перетворень, а також умови їх протікання дозволяють ефективно змінювати характеристики сплавів, в яких вони відбуваються, використовуючи для цього методи термічного або механічного впливу.

Властивості сталей з мартенситной структурою

Стали з мартенситной структурою, крім високого вмісту вуглецю, характеризуються також наявністю в складі хрому. Такі стали нерідко легується елементами, які здатні забезпечити високу жароміцність металу (вольфрам, молібден, ніобій та ін.).

Хімічний склад хромистих мартенситних сталей

Стали, внутрішню структуру яких формує мартенсит, відрізняються наступними особливостями:

- високу корозійну стійкість по відношенню до підвищеної вологості, лужних і кислотних середах;

- високу жароміцних (якщо сплави даної категорії піддати загартуванню при температурі 10500, а потім виконати відпустку на троостіт або сорбіт);

- такої корисної характеристикою, як самозакаліваніе;

- високою твердістю при досить невисокою пластичності (що характерно, на твердість мартенситу, якій спочатку володіють такі сплави, практично не впливають легуючі елементи, що вводяться в їх склад);

- підвищеною стійкістю до дії водню (цим відрізняються окремі марки таких сталей, зокрема Х5М, Х5ВФ і Х9М);

- стійкістю до обробки різанням через високу твердості.

Механічні властивості мартенситних сталей

Оскільки стали з мартенситной структурою після їх гарту стають дуже крихкими і схильними до руйнування, технологія їх зварювання значно ускладнюється. Виконувати цю процедуру можна тільки після того, як виріб з такої сталі нагріється до 200-4500, при цьому важливо, щоб температура навколишнього повітря була вище нуля. Крім ручного дугового зварювання, що проводиться з використанням електродів, покритих спеціальними складами, для з’єднання виробів з таких сплавів застосовують такі технології:

- Електрошлакове зварювання;

- зварювання в середовищі аргону;

- зварювання під захисним шаром флюсу.

Рекомендовані режими зварювання мартенситних сталей

Якщо говорити про сфери застосування, то стали мартенситной групи використовують для виробництва таких виробів, як:

- корпусу і ротори для комплектації газових, а також парових турбін;

- деталі зварювальних апаратів, судин різного призначення, що працюють під тиском, що не перевищує 16 МПа;

- діафрагми для оснащення парових турбін;

- деталі та комплектуючі для виробництва насосного обладнання;

- лопатки, якими оснащуються парові турбіни;

- пружини різного призначення;

- деталі трубопроводів, колекторів, котлів, які в процесі експлуатації зазнають значного нагрівання;

- інструменти різного призначення — вимірювальні, ріжучі та хірургічні;

- пластини, якими оснащують компресори.