Області застосування сталі 95х18: технічні характеристики підготовки та відгуки

Сталь є основним металом, що застосовується для виготовлення машин, літаків, приладів, будівельних елементів, інструментів і зброї. Таке застосування в різних галузях промисловості стає можливим через комплексного поєднання технологічних, механічних властивостей і хімічних якостей.

Проводиться безліч видів сталей, кожна з них відрізняється своїми позитивними і негативними характеристиками. При покупці сталевого виробу слід правильно визначитися з вибором металу, використаного для виготовлення, щоб предмет послужив тривалий час.

Виріб характеризується різними геометричними формами, але в більшій мірі його якості залежать від структури і складу металу, визначається виробленої термічної, механічної і хімічної обробки. Комбінація цих якостей дозволяє отримувати таке розмаїття металів і марок сталей. Для виробництва металевих предметів і елементів існують різні встановлені пріоритети по міцності, пластичності, в’язкості. Спочатку сталь вибирається за хімічним складом, а потім за допомогою термічної обробки їй надаються необхідні властивості.

Сталь 95х18

Цей вид сталей за параметрами твердості і міцності застосовується, як основа для виконання різних елементів і деталей. Це можуть бути підшипники, осьові конструкції, втулки, але самим гарною якістю відрізняються, виготовлені з цієї сталі, ножі.

Сталь 95х18 є оптимальним варіантом для виробництва таких предметів. Винайшли хімічний склад з ефективними властивостями не так давно, але наростаюча популярність матеріалу говорить про його високі показники. Виробництво елементів з цього виду стали організовується на професійній основі, так як для роботи з нею потрібно точне обладнання і знають свою справу сталевари. Матеріал примхливий, при найменшому відступі від технології виходить перевитрата або несвоєчасне відпустку. Дозволити собі випуск предметів з сталей 95х18 може тільки підприємство, постійно займається виготовленням подібних предметів і напрацювати в цій області чималий досвід.

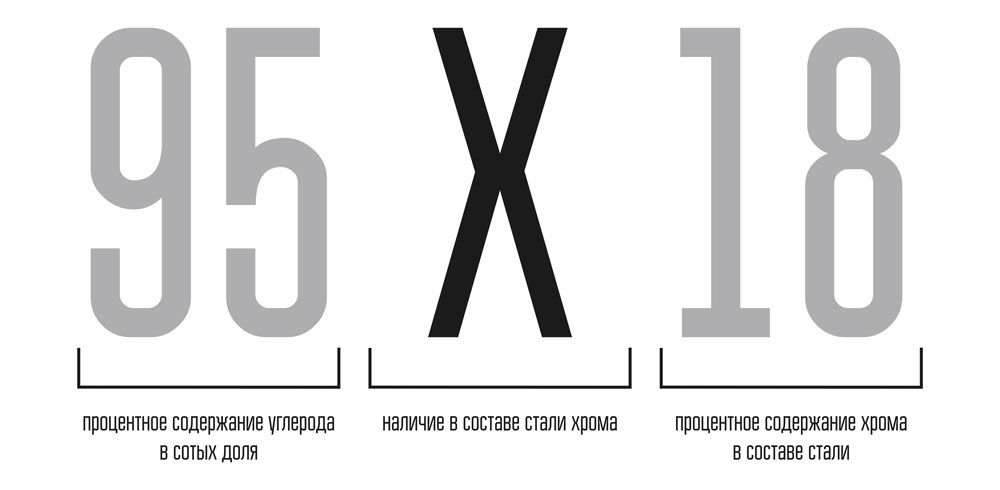

Склад хімічних елементів

У складі стали присутні хімічні складові, які впливають на ефективність показників:

- кремній і магній не більше 0,8%;

- мідь до 0,3%;

- фосфор і сірка не більше 0,026-0,031%;

- марганець до 0,6%;

- нікель міститься не більше 0,6%;

- титан до 0,2%;

- хром становить від 17 до 19%.

Високий вміст хрому в складі сталей 95х18 дозволяє їм чинити опір корозії і не іржавіти. Метал представляє прекрасний зразок для кування, процедура якої позбавляє матеріал від мікротріщин, зменшує вміст в порах кисню і водню. Кування змушує молекулярну структуру більш щільно укомплектувати атоми і прибирає всі порожні порожнини в кристалічній решітці. Така обробка стали збільшує пластичність, так як зменшується зерно металу, але міцність при цьому залишається незмінною.

Форма виробу

Чималу роль відіграє конструкційна форма виробу, яка розподіляє навантаження і збільшує функціональність. Форма леза правильно розподіляє навантаження, і застосування ножа стає легким і зручним. Над формою будь-якого елементу виробничого значення також працюють конструктори, дозволяючи вибрати найбільш ефективне поєднання показників і форми предмета.

Робота з металом є покликанням, саме тому виготовлена по ГОСТу сталь 95х18 знайшла покликання не лише на території Росії, він становить серйозну конкуренцію багатьом сталей зарубіжних виробників.

Взаємодія стали з різними компонентами

Підвищений вміст хрому в хімічному складі роблять сталь 95х18 невразливою для корозії і іржі, але існують деякі правила користування:

- механічні навантаження повинні застосовуватися тільки за призначенням, неправильне застосування предметів руйнує кромку і створює кривизну леза;

- незважаючи на стійкість до корозії, довге перебування в сольовому розчині може негативно позначитися на поверхневій цілісності, що призведе до погіршення експлуатаційних якостей;

- постійне і тривале перебування у вологому середовищі знизить функціональність виробу.

Основні показники та властивості

Матеріал відносять до класу корозійностійких сталей, використовують для виготовлення відповідальних міцних деталей, до яких пред’являють вимоги підвищеної стійкості до зношування і працюють під дією помірного агресивного впливу в режимі температури, підвищеної до 500 ° С. У промислових масштабах поставляється у вигляді сортового прокату, фасонного, каліброваного і шліфованого прутка, серебрянки, смуги, поковки і кованих заготовок.

Механічні показники

Сталь при правильній обробці набуває властивостей міцності і гнучкості, але неправильна гарт і несвоєчасне відпустку додадуть стали негативні параметри. Сталь не так просто заточити на верстаті, але при правильній обробці ніж буде довго гострим. Параметри обробки:

для гарту застосовується масло при температурі в діапазоні 1000-1050? С;

- відпустку проводиться повітрям або маслом при температурі 200-300 ° С;

- повний отжиг прутка робиться при 885-920 ° С;

- неповний отжиг проводиться при 730-790 ° С;

- підігрів виконується при 850-860 ° С;

- обробка холодом виконується при 70-80 ° С.

Технологічні характеристики

Для виготовлення смуговий і сортової сталі застосовують прокат або перековку початкової заготовки при високій температурі з подальшим повільним охолодженням:

- початок температури кування здійснюється при 1190? С, закінчення відбувається при 840 ° С, в подальшому витримується при 750 ° С, потім охолодження;

- профіль перетином до 700 мм віджигається з перекристалізацією і подальшим відпуском;

- сталь 95х18 не застосовується для виготовлення конструкцій, які згодом підлягають зварюванню;

- питома вага стали становить 7740 кг на кубічний метр;

- твердість матеріалу 230-240 МПа.

підрозділ сталей

Стали мають високу жорсткість у поєднанні зі статичної міцністю. За рахунок зміни процентного вмісту вуглецю, елементів легування і умов температурної обробки ці показники можна підвищувати або знижувати в широкому діапазоні. Такі експерименти дозволяють урізноманітнити хімічний склад, змінювати властивості і застосовувати отримані матеріали в різних областях промисловості і господарства.

Стали, збагачені вуглецем поділяють за його процентним вмістом:

- низьковуглецеві, з вмістом менш 0,31%;

- середньовуглецеві — в складі 0,31-0,75%;

- високовуглецеві, з вмістом більше 0,75% вуглецю.

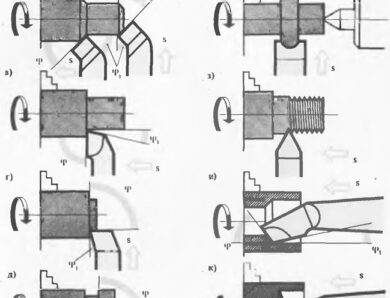

За призначенням використання розрізняють конструкційні та інструментальні сталі. До першої численної групи відносять метали, застосовувані в будівництві, для виготовлення деталей механізмів, приладів. З матеріалів другої групи виготовляють вимірювальний точний і ріжучий інструмент, випускають штампи гарячої та холодної обробки.

З огляду на показник якості, стали ділять на звичайні, якісні і високої якості. Ця характеристика визначається отриманими властивостями при металургійному виробництві. Вуглецеві сталі відносять до звичайних матеріалами, леговані (збагачені вуглецем) відносять до високоякісних матеріалів.

виробництво сталей

Сталь виробляють з ливарного або передільного чавуну, залізовмісних матеріалів і виробів, отриманих відновленням. Застосовують металеві відходи і лом. До них додають добавки для утворення шлаку, наприклад, вапно, шпат, застосовують раскислители (алюміній, феромарганець), додають легуючі матеріали.

Виробництво сталі ділять на два способи — конвертерний і подовий процеси. Перший має на увазі рафінування чавуну від домішок шляхом продування його киснем. Такі технології не вимагають застосування зовнішнього джерела тепла, тому що розплавлений чавун, що містить оксиди (фосфор, вуглець, марганець і кремній) здатний забезпечити потрібну кількість тепла для утримання стали в рідкому стані.

Подовий процес відбувається всередині доменних або електричних печей, вимагають додаткового джерела тепла ззовні. Вони застосовуються для переплавки твердого металевого брухту і шихта. На цьому етапі основним стає мартенівський процес, що вимагає спалювання носіїв тепла рідкого, твердого або газоподібного типу. Далі розплавлена ??сталь виливається в ківш. Це час використовують для збагачення легирующими добавками.

Киснево-конверторний спосіб плавки

Цей спосіб полягає у видаленні вуглецю і домішок чавуну окисленням за допомогою продування киснем в плавильнях-конвекторах. Ємність такої печі в 50-60 т, вона за формою нагадує грушу і повертається навколо осі. Від футерування печі конверторний спосіб ділять на бесемерівський і томасовський.

Бесемерівський метод застосовують для плавки чавуну з великим відсотком кремнію. Під час продування кремній окислюється і виділяє значну кількість тепла. Вигорання майже всього кремнію піднімає температуру до 1500-1600 ° С, при цьому починається вигоряння вуглецю, паралельно окислюється залізо. Отриманий оксид заліза добре розчиняється в чавуні і переходить в сталь. Фосфор теж переходить до складу сталей, які після розливання зазвичай містить менше 0,21% вуглецю і використовуються для технічних цілей. З них роблять болти, цвяхи, дріт і залізо для покрівлі.

Томасівський спосіб розроблений для переробки чавуну з фосфором в своєму складі. Футеровка печі виконується з оксидів кальцію і магнію. Таким чином, шлакообразующие речовини містять значну кількість оксидів з основними властивостями. Отриманий в результаті згоряння фосфатний ангідрит вступає в реакцію з надлишком кальцію і переходить в шлакові відкладення. Головним джерелом тепла є горіння фосфору.

Бесемерівський і томасовський способи дозволяють отримати сталь з малим показником вуглецю, застосовувати їх для високотехнологічних деталей і вузлів не рекомендується.

Мартенівська піч для отримання сталей

Відрізняється від конверторного тим, що випалювання сприяє не тільки за рахунок повітряного кисню, але і кисню, отриманого з оксидів заліза, які надходять в піч в складі залізної руди або рожевого металобрухту.

У мартенівської печі відбувається попередній підігрів повітря і горючого газу. За допомогою системи регенераторів відбувається почергове переміщення пального газу поперемінно в двох напрямках. Вигоряння вуглецю і домішок в першому етапі відбувається після згоряння кисню і горючої суміші. Внаслідок спільної дії кислотних та основних оксидів виділяється сірка, силікати і фосфати, що переходять в шлак. Перед закінченням плавки перестають виливати шлак, і додають раскислители, які дозволяють отримати високовуглецеву сталь, отриману застосуванням згодом легуючих добавок.