Плазмова різка металу – апарати, технологія, відео процесу

Останнім часом використання плазмового потоку для розкрою матеріалів набирає все більшу популярність. Ще більше розширює сферу використання даної технології поява на ринку ручних апаратів, з допомогою яких здійснюється плазмова різка металу.

Плазмова різка металу значної товщини

Суть плазмового різання

Плазмова різка передбачає локальний нагрів металу в зоні поділу і його подальше плавлення. Такий значний нагрів забезпечується за рахунок використання струменя плазми, яку формують за допомогою спеціального обладнання. Технологія одержання високотемпературного плазмового струменя виглядає наступним чином.

- Спочатку формується електрична дуга, яка запалюється між електродом апарату і його соплом або між електродом і металом, що розрізається. Температура такої дуги складає 5000 градусів.

- Після цього в сопло обладнання подається газ, який підвищує температуру дуги вже до 20000 градусів.

- При взаємодії з електричною дугою газ іонізується, що приводить до його перетворення в струмінь плазми, температура якої становить вже 30000 градусів.

Отримана плазмова струмінь характеризується яскравим світінням, високою електропровідністю і швидкістю виходу з сопла обладнання (500-1500 м/с). Така струмінь локально розігріває і розплавляє метал в зоні обробки, потім здійснюється його різання, що добре видно навіть на відео такого процесу.

У спеціальних установках для отримання плазмового струменя можуть використовуватися різні гази. В їх число входять:

- звичайний повітря;

- технічний кисень;

- азот;

- водень;

- аргон;

- пар, отриманий при кипінні води.

Технологія різання металу з використанням плазми передбачає охолодження сопла обладнання і видалення частинок розплавленого матеріалу із зони обробки. Забезпечується виконання цих вимог за рахунок потоку газу або рідини, що подається в зону, де здійснюється різання. Характеристики плазмового струменя, формованої на спеціальному обладнанні, дозволяють зробити з її допомогою різання деталей з металу, товщина яких доходить до 200 мм.

Пристрій і принцип дії плазмової різки

Апарати плазмового різання успішно використовуються на підприємствах різних галузей промисловості. З їх допомогою успішно виконується різання не тільки деталей з металу, але і виробів з пластика і натурального каменю. Завдяки таким унікальним можливостям і своїй універсальності, дане обладнання знаходить широке застосування на машинобудівних і суднобудівних заводах, в рекламних і ремонтних підприємствах, в комунальній сфері. Величезною перевагою використання таких установок є ще й те, що вони дозволяють отримувати дуже рівний, тонкий і точний рез, що є важливою вимогою в багатьох ситуаціях.

Обладнання для плазмового різання

На сучасному ринку пропонуються апарати, з допомогою яких виконується різання металу з використанням плазми, двох основних типів:

- апарати непрямого дії — різання виконується безконтактним способом;

- апарати прямої дії — різка контактним способом.

Обладнання першого типу, в якому дуга запалюється між електродом і соплом різака, використовується для обробки неметалевих виробів. Такі установки переважно застосовуються на різних підприємствах, ви не зустрінете їх у майстерні домашнього умільця або в гаражі ремонтника.

Апарат для плазмового різання Ресанта ІПР-25

В апаратах другого типу електрична дуга запалюється між електродом і безпосередньо деталлю, яка, природно, може бути тільки з металу. Завдяки тому, що робочий газ в таких пристроях нагрівається і іонізується на всьому проміжку між електродом і деталлю), струмінь плазми в них відрізняється більш високою потужністю. Саме таке обладнання може використовуватися для виконання ручного плазмового різання.

Будь-який апарат плазмового різання, що працює за контактним принципом, складається із стандартного набору комплектуючих:

- джерела живлення;

- плазмотрона;

- кабелів і шлангів, з допомогою яких виконується з’єднання плазмотрона з джерелом живлення та джерелом подачі робочого газу;

- газового балона або компресора для отримання струменя повітря необхідної швидкості і тиску.

Головним елементом всіх подібних пристроїв є плазмотрон, саме він відрізняє таке обладнання від звичайного зварювального. Плазмотрони або плазмові різаки складаються з наступних елементів:

- робочого сопла;

- електроду;

- ізолюючого елемента, який відрізняється високою термостійкістю.

Різак для ручного плазмового різання

Основне призначення плазмотрона полягає в тому, щоб перетворити енергію електричної дуги в теплову енергію плазми. Газ або повітряно-газова суміш, що виходять з сопла плазмотрона через отвір невеликого діаметру, що проходять через циліндричну камеру, в якій зафіксовано електрод. Саме сопло плазмового різака забезпечує необхідну швидкість руху і форму потоку робочого газу, і, відповідно, самої плазми. Всі маніпуляції з таким різаком виконуються вручну оператором обладнання.

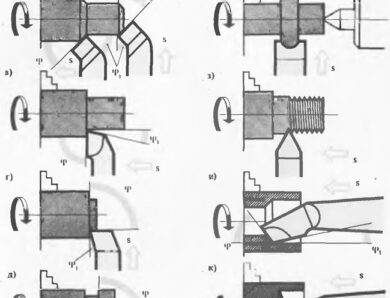

Враховуючи той факт, що тримати плазмовий різак оператору доводиться на вазі, буває дуже складно забезпечити високу якість розкрою металу. Нерідко деталі, для отримання яких була використана ручна плазмова різка, мають краю з нерівностями, слідами напливу і ривків. Для того щоб уникнути подібних недоліків, застосовують різні пристосування: підставки і упори, що дозволяють забезпечити рівне рух плазмотрона по лінії розкрою, а також сталість зазору між соплом і поверхнею оброблюваної деталі.

В якості робочого і охолоджуючого газу при використанні ручного обладнання може використовуватися повітря або азот. Така повітряно-газовий струмінь, крім того, застосовується й для видування розплавленого металу із зони різання. При використанні повітря подається від компресора, а азот надходить з газового балона.

Необхідні джерела живлення

Незважаючи на те, що всі джерела живлення для плазмових різаків працюють від мережі змінного струму, частина з них може перетворювати його в постійний, а інші — посилювати його. Але більш високим ККД мають ті апарати, які працюють на постійному струмі. Установки, що працюють на змінному струмі, застосовуються для різання металів з відносно невисокою температурою плавлення, наприклад, алюмінію та сплавів на його основі.

У тих випадках, коли не потрібно занадто висока потужність плазмового струменя, в якості джерел живлення можуть використовуватися звичайні інвертори. Саме такі пристрої, що відрізняються високим ККД і забезпечують високу стабільність горіння електричної дуги, що використовуються для оснащення невеликих виробництв і домашніх майстерень. Звичайно, розрізати деталь з металу значної товщини за допомогою плазмотрона, що живиться від інвертора, не вийде, але для вирішення багатьох завдань він підходить оптимально. Великою перевагою інверторів є і їх компактні габарити, завдяки чому їх можна легко переносити з собою і використовувати для виконання робіт у важкодоступних місцях.

Вищою потужністю володіють джерела живлення трансформаторного типу, з використанням яких може здійснюватися як ручна, так і механізоване різання металу з використанням струменя плазми. Таке обладнання відрізняється не тільки високою потужністю, але і більш високою надійністю. Їм не страшні перепади напруги, від яких інші пристрої можуть вийти з ладу.

Різання по шаблону

У будь-якого джерела живлення є така важлива характеристика, як тривалість включення (ПВ). У трансформаторних джерел живлення ПВ становить 100%, це означає, що їх можна використовувати цілий робочий день, без перерви на охолодження і відпочинок. Але, звичайно, є у таких джерел живлення і недоліки, найбільш значущим з яких є їх високе енергоспоживання.

Як виконується ручна плазмова різка?

Перше, що необхідно зробити для того щоб почати використання апарату для плазмового різання металу, — це зібрати воєдино всі його складові елементи. Після цього інвертор або трансформатор під’єднують до заготовки з металу і до мережі змінного струму.

Далі технологія різання передбачає наближення сопла пристрою до заготівлі на відстань близько 40 мм і запалювання так званої чергової дуги, за рахунок якої буде здійснюватися іонізація робочого газу. Після того як дуга загорілася, в сопло подається повітряно-газовий потік, який і повинен сформувати плазмову струмінь.

Коли з робочого газу сформується плазмова струмінь, що володіє високою електропровідністю, між електродом і деталлю створюється робоча дуга, а чергова автоматично відключається. Завдання такої дуги полягає в тому, щоб підтримувати необхідний рівень іонізації плазмового струменя. Трапляється, що робоча дуга гасне, в такому випадку слід перекрити подачу газу в сопло і повторити всі описані дії заново. Краще всього, якщо немає досвіду виконання такого процесу, подивитись навчальне відео, де детально показана ручне різання металу.