Шабрування металу: технологія, види, інструменти

Шабрування, яке також називається шаброваніе або шабровка, — це технологічна операція, що дозволяє виконувати обробку поверхонь металевих деталей з високим ступенем точності і якості. Зовсім не випадково фахівці вважають таку операцію однією з найбільш складних і трудомістких, так як вона практично не піддається механізації, а її виконання вимагає від виконавця відповідних навичок і достатнього досвіду роботи.

Шабрування сталевий пластини

Особливості операції і інструменти

Шабрування поверхонь — це фінішна слюсарна операція, сенс якої полягає в тому, щоб використовуючи спеціальний інструмент, званий шабер, зішкребти з деталі тонкий шар матеріалу. Товщина матеріалу варіюється в інтервалі 0,005-0,07 мм. За допомогою такої операції переважно обробляються вироби з металу, досить рідко — деталі з пластика і деревини.

Так як шабреніе є фінішної операцією, її використовують для виконання обробки деталей, поверхня яких вже має невисокий ступінь шорсткості.

Такий технологічний процес просто ідеально підходить для обробки частин, які в подальшому будуть сполучатися і переміщатися відносно один одного. У подібних рухомих з’єднаннях, сформованих з деталей з ідеально обробленими площинами, надійно утримується мастило, і забезпечено щільне прилягання елементів, що є необхідною умовою точного функціонування вузла. Використовуючи операцію шабрування, виконують обробку:

- деталей приладів різного призначення;

- елементів підшипників ковзання;

- зовнішньої частини вимірювальних інструментів і контрольних пристосувань: повірочних плит, лінійок, косинців і ін .;

- напрямних елементів різних верстатів: токарного, свердлильного та ін .;

- плоских і криволінійних поверхонь будь-якого іншого призначення, до яких пред’являються підвищені вимоги по мірі їх шорсткості і точності взаємного розташування.

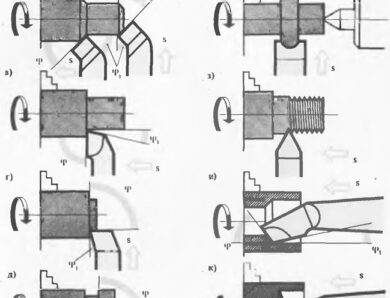

Шабрування деталей токарного верстата

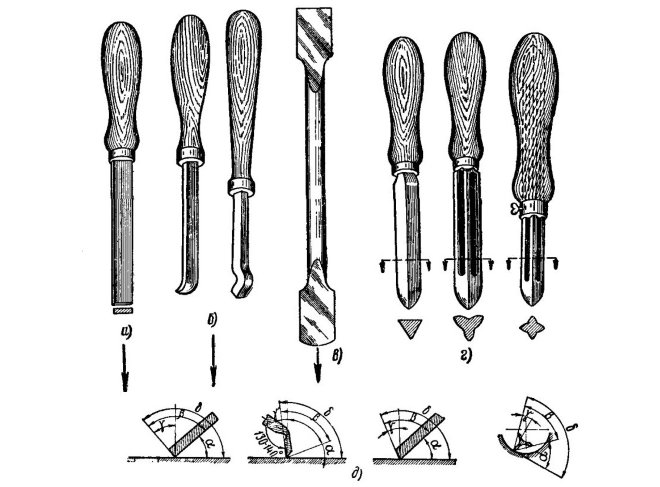

Процес шабрування, як уже говорилося вище, практично не піддається механізації. Виконують таку технологічну операцію за допомогою ручного інструменту, який називається шабером. На сьогоднішній день використовуються наступні види інструментів для виконання шабренія:

- класифікуються за конфігурації своєї ріжучої частини на плоскі, фасонні та тригранні;

- підрозділяються за своєю конструкцією на цілісні і складові;

- одно- і двосторонні інструменти, що відрізняються кількістю ріжучих частин.

Конструкції шаберов: а — односторонній плоский, б — з загнутим кінцем, в — двосторонній плоский; г — багатогранні; д — кути заточування

При виробництві інструментів, призначених для виконання шабренія, в якості основного матеріалу використовується інструментальна сталь. У тих випадках, коли інструмент має складову конструкцію, його робоча частина може бути оснащена твердосплавними пластинами або ріжучими елементами, виготовленими зі швидкорізальної сталі.

Держак шаберної пластини

На геометричні параметри інструментів, за допомогою яких виконується шабровка, впливає ряд параметрів:

- матеріал виготовлення деталі, яку потрібно буде обробляти;

- кут, під яким інструмент розташовується по відношенню до поверхні деталі;

- характеристики поверхні, необхідні для отримання в процесі виконання обробки.

Шабрування плоских поверхонь переважно виконується за допомогою одно- і двостороннього інструменту, що ріже частина якого може мати прямолінійну або криволінійну конфігурацію. Залежно від типу обробки, торцевої ділянку інструменту заточується під різним кутом по відношенню до його осі:

- при виконанні чорнової обробки — 75-90 °;

- для виконання обробки оздоблювального типу — 90-100 °;

- шабери для виконання фінішної чистової обробки — 90 °.

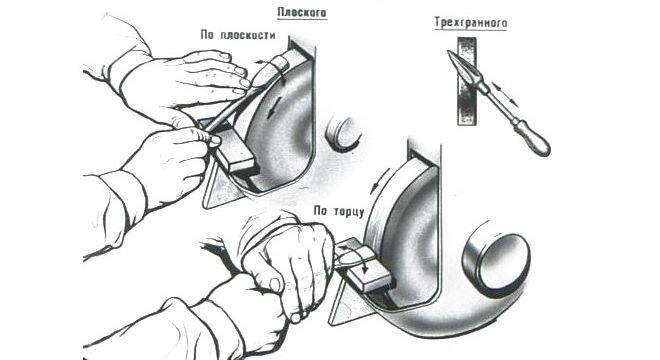

заточка шабера

На параметри даного кута впливає і твердість металу, поверхня якого необхідно обробити. Так, шабрування деталей, виготовлених з м’яких матеріалів, проводиться інструментом, торцева частина якого заточена під кутом 35-40 градусів по відношенню до осі інструменту, виробів зі сталі — 75-90 градусів, з бронзи і чавуну — 90-10 ° градусів.

Важливими параметрами інструменту, за допомогою якого виконується шабровка, є довжина ріжучої кромки інструменту і радіус її заокруглення.

На величину таких параметрів основний вплив також надає твердість оброблюваного металу і тип обробки. Ті, хто професійно займається слюсарним справою, напевно знають, що більш тверді метали обробляються інструментом з вузькою робочою частиною і мінімальним радіусом заокруглення різальної крайки. Залежно від типу обробки і вимог, що пред’являються до ступеня шорсткості оброблюваної деталі, ширина ріжучої кромки шабера вибирається в наступних межах:

- чорнова обробка — 20-30 мм;

- чистове шабрування — 15-20 мм;

- обробна обробка — 5-12 мм.

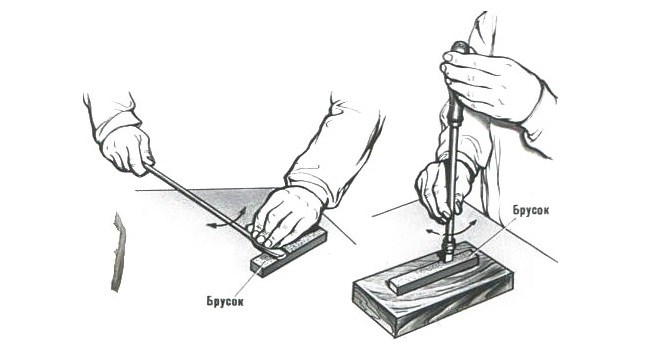

Ручне доведення шабера

Шабрування плоских поверхонь — найбільш проста технологічна операція. Для виконання обробки елементів криволінійної конфігурації використовується інструмент з більш складною формою його ріжучої частини. Так, частини підшипників ковзання обробляються за допомогою шаберов, що мають кільцеву конструкцію, а поверхні увігнутої форми — інструментом, який має одночасно трьома ріжучими гранями. Такі інструменти, які зовсім нескладно заправити і заточити своїми руками, мають на своїй ріжучої частини поздовжні жолобки, а кут загострення їх ріжучої частини складає 60 °.

Шабрування криволінійних поверхонь

Шабрування плоских деталей

Операція шабренія поверхонь деталей, що мають плоску форму — найбільш поширена технологічна операція, алгоритм виконання якої вже добре відпрацьований протягом декількох десятиліть. Таким способом, зокрема, виконують обробку елементів станини, напрямних токарного і верстатів будь-якого іншого типу.

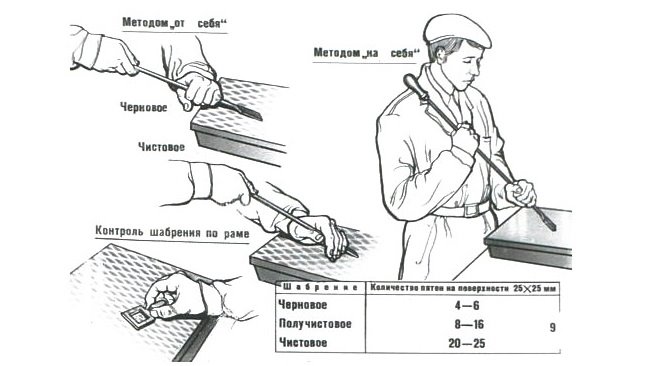

Інструмент, за допомогою якого виконується операція шабренія, може переміщатися вручну «на себе» або «від себе». Практично всі фахівці слюсарної справи підтверджують, що більш продуктивним шабреніе виходить в тому випадку, якщо інструмент рухається «на себе». Дуже важливим моментом для виконання якісної обробки є правильна підготовка поверхні, яка їй буде піддаватися.

прийоми шабренія

Невід’ємним елементом даного технологічного процесу є фарба, необхідна для більш якісного виконання шабренія. Така фарба, що представляє собою суміш машинного масла з суриком, блакиттю або синькою, спочатку наноситься на перевірочну плиту, з якої потім за допомогою кругових рухів переноситься на поверхню оброблюваної деталі. За допомогою нанесеної таким чином фарби фахівець виявляє на поверхні деталі найбільш виступаючі ділянки, що підлягають шабрування в першу чергу.

Підготовка до шабрування

Алгоритм, за яким виконується шабреніе з рухом шабера «на себе», виглядає наступним чином:

- деталь, яку потрібно буде обробляти, фіксують в лещатах;

- шабер беруть обома руками в середній його частині і підводять його ріжучу частину до поверхні деталі, стежачи за тим, щоб кут нахилу по відношенню до поверхні виробу становив близько 80 °;

- ріжучакромка інструменту, за допомогою якої буде виконуватися операція шабренія, підводиться до кордону пофарбованого плями, потім воно зіскоблюється;

- виконується безпосередньо шабреніе, спочатку чорнове або попереднє, а потім — чистове.

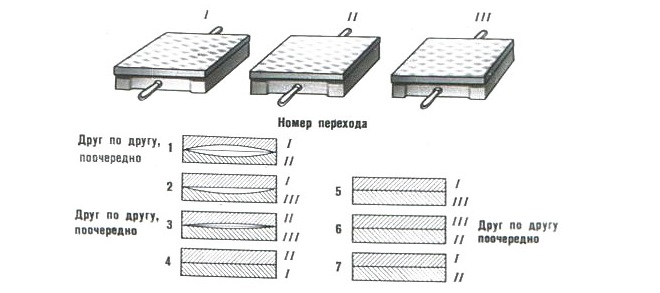

Послідовність шабренія методом «трьох плит»

Природно, габаритні елементи токарного або будь-якого іншого верстата, які не представляється можливим зняти і зафіксувати в лещатах, обробляються за місцем. При виконанні шабренія, як і будь-яких інших слюсарних робіт, слід суворо дотримуватися вимог техніки безпеки.

Контроль якості виконаного шабренія здійснюється за допомогою спеціальної рамки з прозорим віконцем, розміри якого становлять 25 на 25 мм. В такому віконці, якщо операція шабренія виконана якісно, ??має явно прораховуватимуться 12-16 плям фарби, розподілених рівномірно по всій його площі. Техніка виконання такого контролю виглядає наступним чином:

- рамку з віконцем поміщають на поверхню обробленої деталі;

- вважають кількість плям фарби на площі поверхні, обмеженою віконцем рамки;

- дану процедуру повторюють в декількох місцях поверхні деталі;

- вираховують середнє арифметичне кількості плям фарби в віконці і порівнюють його з нормативним показником — 12-16 плям.

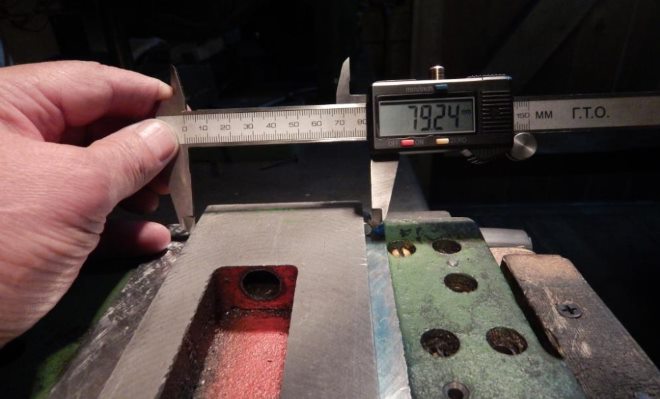

Повірка площин за допомогою цифрового штангенциркуля

Таке пристосування, як рамка з віконцем, не підходить для перевірки якості обробки криволінійних поверхонь. Тому для таких цілей використовують гнучку полімерну плівку, на яку нанесена сітка з розмірами 25 на 25 мм. Зручність використання такої плівки полягає в тому, що їй можна з легкістю додати ту конфігурацію, яку має поверхню обробленої деталі. Задовільно проведеної обробка вважається в тому випадку, якщо на 75-ти дільницях поверхні деталі кількість плям фарби в віконці відповідає нормативному значенню.

Після операції шабренія, як правило, проводиться процедура притирання, яка дозволяє вирівняти оброблювану поверхню з точністю до 0,0001 мм. Виконується цей процес не тільки за допомогою інструменту різного виду, але і з застосуванням абразивних матеріалів: порошків і паст.

Технологічні операції по фінішній обробці поверхні деталей після шабрування, про які говорилося вище, не дивлячись на свою складність і масу нюансів щодо їх виконання, можуть бути досить успішно і швидко освоєні по навчальним відео роликів, розміщаються на просторах мережі інтернет.