Склопластикові труби. Способи виготовлення. Класифікація, маркування. Монтаж

Склопластикові труби – виконані зі склопластику довгі порожнисті елементи з незмінним перерізом, які призначені для здійснення переміщення по ним будь-якої робочої середовища або для захисту поміщаються всередину кабелів різного призначення. Виробництво в промислових масштабах налагоджено з середини 1950-х років, але справді широке поширення починається через два-три десятиліття.

Склопластикові труби — це універсальні вироби, що знайшли застосування в багатьох областях будівництва і промисловості

Способи виготовлення

Склопластикові труби виготовляють на основі чотирьох технологій, кардинально різних між собою. Для отримання композитних виробів користуються:

1. Намотуванням (навивкою). Покладається досить високої продуктивності і надзвичайно простий для виконання. Розрізняють навивку:

- просту;

- безперервну.

Навивку поділяють щодо використання полімерних зв’язуючих:

- термореактивних – поліефірних, фенолформальдегідних, епоксидних та інших смол;

- термопластичних – поліаміду, поліпропілену, поліетилену, поліетилен рефталата та ін. У цьому випадку технологія можлива одно — або двостадійна.

Укладається скляне волокно армуюче різними способами, але велике промислове виробництво ведеться тільки чотирма:

- спірально-кільцевим. Так виготовляють склопластикові труби високого тиску і конструкційні, для корпусів твердопаливних ракетних двигунів, опор ліній електропередач. Склопластикові труби великого діаметру цим способом практично не виробляються з-за високої складності і дорожнечі процесу;

Для виготовлення труб використовують різні способи намотування і намотування матеріалу

- спірально-стрічковим. Спрощення технологічного процесу дозволяє отримувати вироби великого діаметру. Але обертається зниженням якості, таким способом виробляються склопластикові труби для магістралей із середнім або низьким тиском;

- поздовжньо-поперечним. При такому способі волокна укладаються машиною незалежно один від одного;

- косослойным поздовжньо-поперечним. Спосіб розробили в Харківському авіаційному інституті, щоб масово виробляти склопластикові корпусу для реактивних снарядів.

Важливо! Останній спосіб відрізняється від інших отриманням найвищої змісту скла в отриманому виробі. Воно доходить до 85 % від загальної маси склопластику. До цього способу близька рідко використовувана навивка склотканиною, з допомогою якої отримують малі партії великогабаритних виробів.

2. Відцентровим формуванням (литтям). Цим способом, що дозволяє практично необмежено збільшувати товщину стінок, отримують труби з підвищеною кільцевою жорсткістю, а також вироби для микротоннелирования, що піддаються високим осьовим навантаженням.

3. Методом пултрузії (протяжки). На високопродуктивному обладнанні виконуються для опалювальних систем, сантехніки труби малого діаметру і вудилища.

4. Методом екструзії (видавлювання). Спрощення технології для підвищення продуктивності до найвищого рівня дозволяє виробляти з термопластів, в основному, вироби з несуцільним армуванням, тобто, з погіршеними фізико-механічними характеристиками.

Крім технології виробництва, труби різняться складом матеріалу, що позначається на властивостях

Класифікація

Високоміцні композитні вироби в залежності від того, який матеріал обраний армуючим наповнювачем, бувають:

- базальтопластиковыми;

- органопластиковыми;

- склопластиковими.

Беруть до уваги тип полімерного сполучного, яке може бути:

- поліефірним;

- епоксидним.

Має певне значення тип з’єднання:

- клейовий;

- механічний.

Виходячи з конструктивних особливостей стінок, труби розглядаються як:

- багатошарові;

- футеровані;

- без футерівки.

Труби без захисного покриття (футеровки) використовують для транспортування неагресивних середовищ

За конструкцією вироби можуть бути:

- одношаровими. Виготовляються із застосуванням мокрого способу намотування з переважанням епоксидної смоли і склониток в якості сполучного;

- багатошаровими. Вони ховаються одним або кількома поліетиленовими шарами.

Корисна інформація! Використанням смол підвищується стійкість склопластикових труб до впливу кислот, солей і лужних розчином.

Смола застосовується бифенольная, изофталевая або ж ортофталиевая.

Труби розрізняють залежно від пристрою внутрішнього перерізу, яке буває:

- суцільним. Форма може бути круглою, напівкруглою, прямокутної, трапецієподібної, сегментованої;

- кільцевим. Такі виконуються за погодженням із замовником.

Вироби можуть відрізнятися за способом армування зрізу, посилення ступеня бічної грані пазових клинів.

Сфери застосування і маркування склопластикових труб

Переваги склопластикових виробів зумовили їх поширення в різних областях діяльності. Масове застосування знайшлося в:

- нафтовидобувної промисловості. Здатність зберігати високу корозійну стійкість під впливом агресивних середовищ (нафти, розчинів, пластових вод) і високу питому міцність дозволяють віддати стеклопластіковим виробів перевагу перед сталевими і полімерними;

- вугільної промисловості. Тут грають роль мала вага і простота монтажу, слабка займистість і горючість, нетоксичність продуктів горіння, стійкість до корозії, відсутність вражаючих осколків при вибуху метану;

- енергетиці. Стійкість до високого тиску робить склопластик необхідним для трубопроводів;

- житлово-комунальному господарстві. Склопластиковими виробами оснащуються системи каналізації і меліорації, інженерних комунікацій.

Склопластикові труби підходять для монтажу господарських водопроводів та каналізаційних систем

Маркують склопластикових продукцію наступним чином:

- А – призначені для перекачування робочих середовищ з різними абразивними включеннями;

- Р – для систем гарячого водопостачання з температурою енергоносія до 75? З;

- П – для водопровідної мережі, в тому числі, що подає питну воду;

- З – універсального призначення. Робоче середовище може мати різну кислотність;

- Х – здатні транспортувати хімічно активні рідини і гази.

Переваги і недоліки склопластикових труб

Поширення склопластикової продукції пов’язане з такими її перевагами:

- тривалістю експлуатації;

- малою вагою, що спрощує транспортування та монтаж;

- малим коефіцієнтом теплового розширення;

- простотою монтажу;

- неподверженностью корозії і інертність до агресивних середовищ;

- зносостійкість;

- міцність;

- стійкістю до температурних коливань в діапазоні від — 65? С до +155? З;

- порівняно невисокою вартістю;

- екологічністю.

Зверніть увагу! Виділяють такий недолік склопластикових виробів, як низьку стійкість при значному навантаженні, що припадає поперек волокон, що призводить до утворення тріщин. Тому для посилення герметичності зсередини наноситься спеціальний рифлений шар.

Переваги значною мірою переважають недолік, який, швидше, можна віднести до особливостей використання.

Монтаж труб може проводитися розтрубні методом, який відрізняється простотою

Монтаж склопластикових труб

З’єднання склопластикових виробів здійснюється багатьма способами, що не вимагають спеціального обладнання і не відрізняються складністю:

- муфтовым. Допускається можливість додаткової установки конструкцій із застосуванням клеїв, коли не буде вимагатися згодом розбирання;

- бугельним. Розглядається як різновид муфтового, коли труби стикуються з застосуванням спеціального пристосування, а потім з’єднуються за допомогою елементів кріплення;

- врозтруб. Стандартне і надзвичайно просте з’єднання, при якому трубу вставляють в розширення наступній;

- гвинтовим;

- різьбовим;

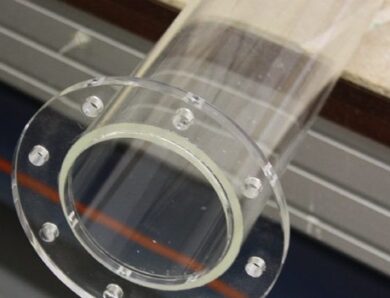

- фланцевим. Торці труб оснащуються фланцями.

Провести з’єднання склопластикових труб нескладно, так як не потрібно ні спеціального обладнання, ні особливих навичок.

Швидкість установки склопластикових виробів у поєднанні з перевагами, наданими їх використанням, сприяла створенню стійкого попиту в різних сферах господарської діяльності. Особливо розширилося застосування склопластикових труб в побутовій сфері.