Токарна обробка металу –технологія, особливості, відео

До найбільш поширених методик виготовлення деталей з заданими геометричними параметрами належить токарна обробка металу. Суть даної методики, що дозволяє також отримувати поверхню з необхідною шорсткістю, полягає в тому, що з заготівлі прибирають зайвий шар металу.

Процес токарної обробки металу

Принципи токарної обробки

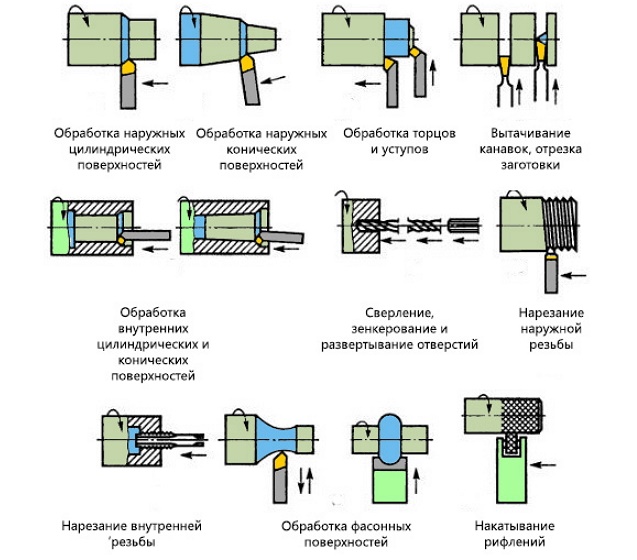

Технологія токарних робіт по металу передбачає використання спеціальних верстатів і ріжучого інструменту (різці, свердла, розгортки та ін), за допомогою якого з деталі знімається шар металу необхідної величини. Токарна обробка виконується за рахунок поєднання двох рухів: головного (обертання заготовки, закріпленої в патроні або планшайбі) і руху подачі, звершуваного інструментом при обробці деталей до заданих параметрів їх розміру, форми і якості поверхні.

За рахунок того, що існує безліч прийомів поєднання цих рухів, на токарному обладнанні працюють з деталями різної конфігурації, а також здійснюють цілий перелік інших технологічних операцій, до яких належать:

- нарізування різьби різного типу;

- свердління отворів, їх розточування, розгортання, зенкування;

- відрізання частини заготовки;

- вытачивание на поверхні виробу канавок різної конфігурації.

Основні види токарних робіт по металу

Завдяки такій широкій функціональності токарного обладнання на ньому можна зробити дуже багато. Наприклад, з його допомогою виконують обробку таких виробів, як:

- гайки;

- вали різних конфігурацій;

- втулки;

- шківи;

- кільця;

- муфти;

- зубчасті колеса.

Природно, що токарна обробка передбачає отримання готового виробу, який відповідає певним стандартам якості. Під якістю в даному випадку мається на увазі дотримання вимог до геометричних розмірів і форми деталей, а також ступеня шорсткості поверхонь і точності їх взаємного розташування.

Для забезпечення контролю над якістю обробки на токарних верстатах застосовують вимірювальні інструменти: на підприємствах, що випускають свою продукцію великими серіями, – граничні калібри; для умов одиничного та дрібносерійного виробництва – штангенциркулі, мікрометри, нутрометры та інші вимірювальні пристрої.

Вимірювальні інструменти, які часто використовують у токарній справі

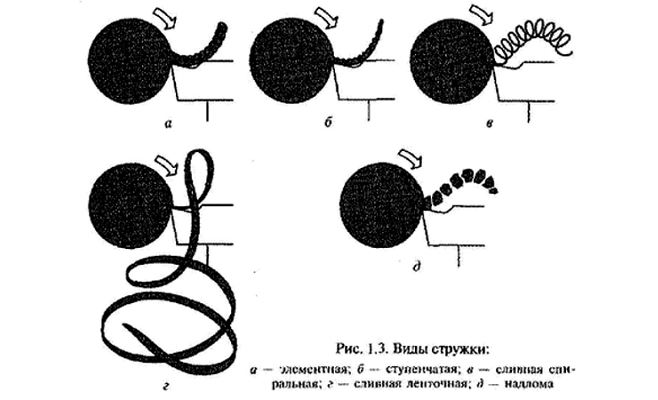

Перше, що розглядають при навчанні токарній справі, – це технологія обробки металів і принцип, за яким вона здійснюється. Полягає цей принцип у тому, що інструмент, врізаючись своєї ріжучою кромкою в поверхню виробу, затискає. Щоб зняти шар металу, що відповідає величині такого врізання, інструменту треба подолати сили зчеплення в металі оброблюваної деталі. В результаті такої взаємодії знімається шар металу формується в стружку. Виділяють наступні різновиди металевої стружки.

Злита

Така стружка формується тоді, коли на високих швидкостях обробляються заготовки, виконані з м’якої сталі, міді, олова, свинцю та їх сплавів, полімерних матеріалів.

Елементна

Освіта такий стружки відбувається, коли на невеликій швидкості обробляються заготовки з малов’язких і твердих матеріалів.

Стружка надлому

Стружка такого виду виходить при обробці заготовок з матеріалу, відрізняється невисокою пластичністю.

Ступінчаста

Формування такої стружки властиво для середньошвидкісних обробки заготовок із сталі середньої твердості, деталей з алюмінієвих сплавів.

Види стружки при токарній обробці

Ріжучий інструмент токарного верстата

Ефективність, якою відрізняється робота на токарному верстаті, визначається низкою параметрів: глибиною та швидкістю різання, величиною поздовжньої подачі. Щоб обробка деталі була високоякісною, необхідно організувати такі умови:

- високу швидкість обертання заготовки, що фіксується в патроні або планшайбі;

- стійкість інструменту і достатню ступінь його впливу на деталь;

- максимально можливий шар металу, що прибирається за прохід інструмента;

- високу стійкість всіх вузлів верстата та підтримання їх у робочому стані.

Швидкість різання вибирається на основі характеристик матеріалу, з якого зроблена заготівля, типу і якості застосовуваного різця. У відповідності з вибраною швидкістю різання вибирається частота обертання шпинделя верстата, оснащеного токарних патроном або планшайбою.

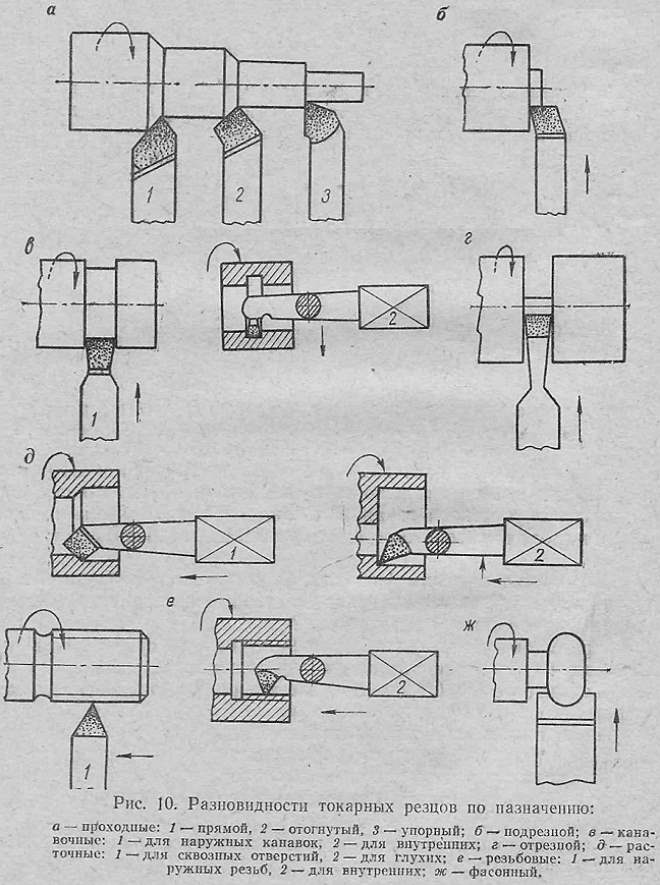

За допомогою різних типів різців можна виконувати чорнові або чистові види токарних робіт, а на вибір інструменту основний вплив має характер обробки. Змінюючи геометричні параметри ріжучої частини інструмента, можна регулювати величину шару, що знімається металу. Виділяють праві різці, які в процесі обробки деталі пересуваються від задньої бабки до передньої, і ліві, що рухаються, відповідно, у зворотному напрямку.

Основні типи токарних різців

За формою і розташуванню леза різці класифікуються наступним чином:

- інструменти з відтягнутою робочою частиною, ширина якої не менша ширини їх кріпильної частини;

- прямі;

- відігнуті.

Розрізняють різці і по цілі застосування:

- підрізні (обробка поверхонь, перпендикулярних осі обертання);

- прохідні (точіння плоских торцевих поверхонь);

- канавочние (формування канавок);

- фасонні (отримання деталі з певним профілем);

- розточувальні (розточка отворів у заготовці);

- різьбові (нарізування різьби будь-яких видів);

- відрізні (відрізання деталі заданої довжини).

Якість, точність і продуктивність обробки, виконуваної на токарному верстаті, залежать не тільки від правильного вибору інструменту, але і від його геометричних параметрів. Саме тому на уроках у спеціальних навчальних закладах, де навчаються майбутні фахівці токарної справи, дуже велика увага приділяється саме питанням геометрії ріжучого інструменту.

Кути токарного різця

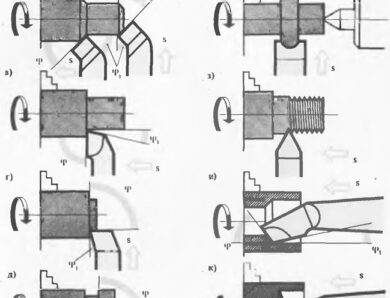

Основними геометричними параметрами будь-якого різця є кути між ріжучими крайками і напрямком, в якому здійснюється подача. Такі кути ріжучого інструменту називають кутами в плані. Серед них розрізняють:

- головний кут – ?, вимірюваний між головною різальною кромкою інструменту і напрямком подачі;

- допоміжний – ?1, розташований, відповідно, між допоміжної кромкою і напрямком подачі;

- кут при вершині різця – ?.

Кут при вершині залежить тільки від того, як заточений інструмент, а допоміжні кути можна регулювати ще й його установкою. При збільшенні головного кута зменшується кут при вершині, при цьому зменшується і частина ріжучої кромки, яка бере участь в обробці, відповідно, стійкість інструменту теж стає менше. Чим менше значення цього кута, тим більша частина ріжучої кромки бере участь як в обробці, так і у відведенні тепла від зони різання. Такі різці є більш стійкими.

Практика показує, що для токарної обробки не надто жорстких заготовок невеликого діаметра оптимальним є головний кут, величина якого знаходиться в інтервалі 60-90 градусів. Якщо необхідно обробляти заготовку великого діаметру, то головний кут необхідно вибирати в інтервалі 30-45 градусів. Від величини допоміжного кута залежить міцність вершини різця, тому його не роблять великим (як правило, він вибирається з інтервалу 10-30 градусів).

Особливу увагу на уроках у токарній справі приділяється і тому, як правильно вибирати тип різця в залежності від виду обробки. Так, існують певні правила, за якими обробку поверхонь того чи іншого типу виконують за допомогою різця певної категорії.

- Звичайні прямі і відігнуті різці необхідні для обробки зовнішніх поверхонь деталі.

- Прохідний упорний інструмент потрібно для торцевої і циліндричних поверхонь.

- Відрізний різець вибирають для протачивания канавок і обрізки заготовки.

- Розточувальні різці застосовуються для обробки отворів, просвердлених раніше.

Окрему категорію токарного інструмента становлять різці, за допомогою яких можна обробляти фасонні поверхні з довжиною твірної лінії до 40 мм. Такі різці поділяються на кілька основних типів:

- по конструктивним особливостям: стрижневі, круглі і призматичні;

- за напрямом, в якому здійснюється обробка виробу: радіальні і тангенціальні.

Токарно-гвинторізний верстат 1В625МП

Види обладнання для токарної обробки

З усіх типів обладнання для токарної обробки найбільше поширення і на великих, і на дрібних підприємствах отримав токарно-гвинторізний верстат. Причиною такої популярності є багатофункціональність цього пристрою, завдяки якій його з повною підставою можна назвати універсальним.

Перерахуємо основні елементи конструкції такого верстата:

- дві бабки – передня і задня (в передній бабці розміщують коробку швидкостей верстата; шпиндель з токарним патроном (чи планшайбою), на задній бабці розміщені поздовжні санчата і пиноль обладнання);

- супорт, в конструкції якого розрізняють верхні та нижні санчата, поворотну плиту і резцедержатель;

- несучий елемент обладнання – станина, встановлена на дві тумби, в яких розміщують електродвигуни.

- коробка подач.

Токарний верстат з ЧПУ

Все більше поширення отримують верстати, управління якими здійснюється за допомогою спеціальних комп’ютерних програм верстати з ЧПУ. Конструкція таких верстатів відрізняється від звичайного тільки тим, що в ній присутній спеціальний блок управління.

В окремі категорії виділяють наступні види верстатів токарної групи:

- токарно-револьверний обладнання, що застосовується для обробки деталей складної конфігурації;

- токарно-карусельні верстати, серед яких розрізняють одно — і двостійкові;

- многорезцовое напівавтоматичне обладнання, яке можна зустріти на підприємствах, що випускають свою продукцію великими серіями;

- обробні комплекси, на яких можна виконувати як токарні, так і фрезерні операції.

Без токарної обробки сьогодні вкрай складно уявити багато виробничі галузі. Тому даний вид роботи з металом продовжує розвиватися, незважаючи на і без того високий рівень, що дозволяє забезпечити найвищу якість і швидкість обробки.