Металорізальні верстати — класифікація, маркування, пристрій

Металорізальні верстати, що випускаються вітчизняними виробниками, підрозділяються на кілька категорій, які характеризують відповідна класифікація. Визначити, до якої категорії відноситься те чи інше обладнання, можна по його маркуванні, яка багато про що говорить тим, хто в ній розбирається. Проте до якої б категорії не ставилося металорізальне пристрій, суть обробки на ньому зводиться до того, що ріжучий інструмент і деталь роблять формотворчих руху, а саме вони і визначають конфігурацію і розміри готового виробу.

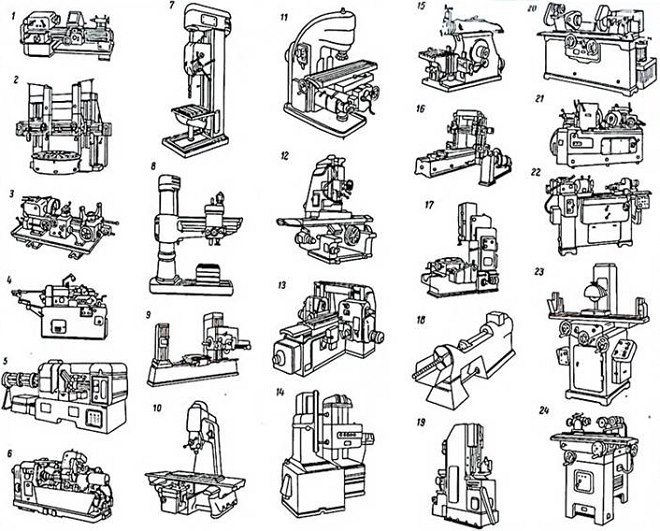

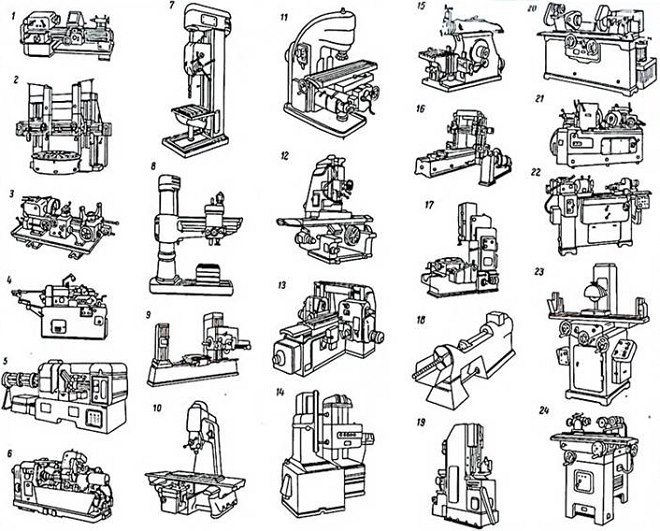

Найбільш поширені типи металорізальних верстатів: 1-6 — токарні, 7-10 — свердлильні, 11-14 — фрезерні, 15-17 — стругальні, 18-19 — протяжні, 20-24 — шліфувальні.

Види металорізального обладнання

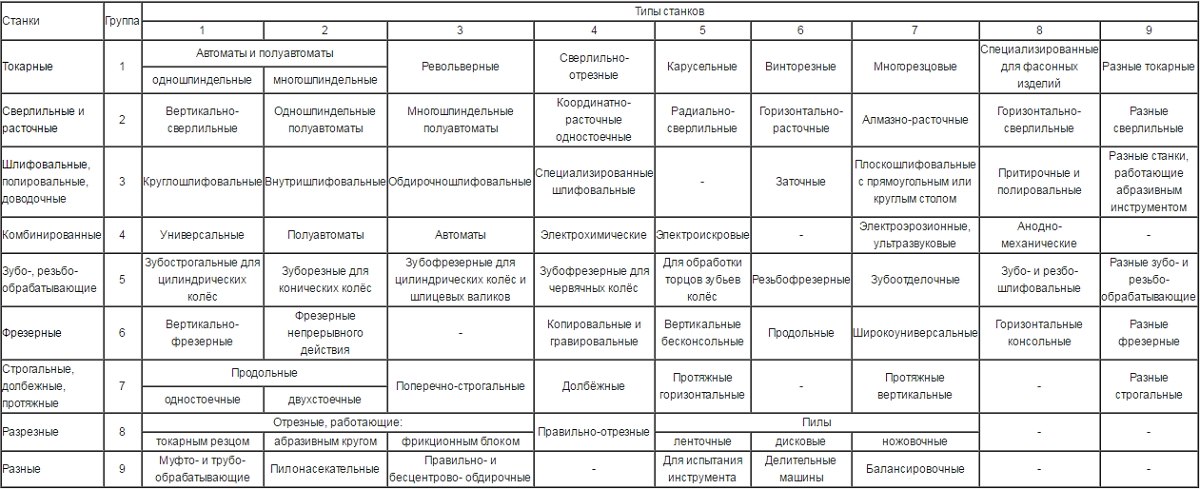

Металорізальні верстати в залежності від призначення поділяються на дев’ять основних груп. До них належать такі пристрої:

- токарні — всі різновиди верстатів токарної групи (в маркуванні позначаються цифрою «1»);

- свердлильні й розточувальні — верстати для виконання свердлильних операцій і розточування (група «2»);

- шліфувальні, полірувальні, доводочниє — металорізальні верстати для виконання доводочних, шліфувальних, заточувальних і полірувальних технологічних операцій (група «3»);

- комбіновані — металорізальні пристрої спеціального призначення (група «4»);

- резьбо- і зубообробні — верстати для обробки елементів різьбових і зубчастих з’єднань (група «5»);

- фрезерні — верстати для виконання фрезерних робіт (група «6»);

- довбальні, стругальні і протяжні — металорізальні верстати різних модифікацій відповідно для стругання, довбання й протягання (група «7»);

- розрізні — обладнання для виконання відрізних робіт, в тому числі пили (група «8»);

- різні — приклади таких металорізальних агрегатів — без центрів обдирні, пилконасічні і інші (група «9»).

Групи і типи металорізальних верстатів (натисніть, щоб збільшити)

Крім того, металорізальні верстати можуть належати до одного з наступних типів:

- багато- і одношпиндельні, спеціалізовані (напівавтомат і автомат), копіювальні багаторізцові, револьверні, свердлильно-відрізні, карусельні, лобові і спеціальні типи токарних верстатів;

- обладнання для виконання технологічних операцій розточування і свердління: багато- і одношпиндельні, напівавтомати, свердлильні верстати вертикального, горизонтального і радіального типу, розточувальні пристрою координатного, алмазного і горизонтального типу, різні свердлильні моделі;

- різні типи шліфувальних верстатів (плоско, внутрішньо-і кругло), обдирне і полірувальна обладнання, заточувальні і спеціалізовані агрегати;

- типи металообробних верстатів, призначені для обробки елементів зубчастих і різьбових з’єднань: зуборізні (в тому числі призначені для обробки коліс конічної форми), зубострогальні — для циліндричних зубчастих коліс, зубофрезерні, різьбонарізні, резьбо- і зубошліфувальні, зубооздоблювальні, перевірочні, різьбо-фрезерні, пристрою для обробки торців зубів і елементів черв’ячних пар;

- металорізальні верстати, що відносяться до фрезерної групи: консольні (вертикальні, горизонтальні і широкоуниверсальні моделі) і беськонсольниє (вертикальні пристрої, поздовжні, копіювальні й гравірувальні моделі);

- стругальне обладнання та моделі подібного призначення: поздовжні верстати, на яких встановлена ??одна або дві стійки; горизонтальні і вертикальні протяжні пристрою;

- розрізне обладнання: оснащене абразивним кругом або гладким металевим диском, різцем або пилами різної конструкції (стрічковими, дисковими, ножівковими); правильно-відрізні типи металообробних верстатів;

- інші типи верстатів для обробки металевих заготовок: ділильні, використовувані для здійснення контролю свердел і шліфувальних кругів, обпилювальні, балансувальні, правильно- і без центрів обдирні, пілокасательние.

Вертикально-фрезерний верстат — один з представників великої фрезерної групи

Класифікація металорізальних верстатів також здійснюється за такими параметрами:

- за вагою і габаритним розмірам устаткування: велике, важке і унікальне;

- за рівнем спеціалізації: верстати, призначені для обробки заготовок однакових розмірів — спеціальні; для деталей з різними, але однотипними розмірами — спеціалізовані; універсальні пристрої, на яких можна виконувати обробку деталей будь-яких розмірів і форм;

- за ступенем точності обробки: підвищеної — П, нормальної — Н, високою — В, особливо високої точності — А; також розрізняють верстати, на яких можна виконувати особливо точну обробку — С, їх ще називають прецизійними.

маркування верстатів

Класифікація обладнання, призначеного для обробки заготовок з металу, передбачає, що, побачивши його маркування, будь-який фахівець відразу зможе сказати, який металорізальний верстат перед ним знаходиться. Таке маркування містить в собі літерні і цифрові символи, які позначають окремі характеристики пристрою.

Перша цифра — це група, до якої належить металорізальний верстат, друга — різновид пристрою, його тип, третя (а в деяких випадках і четверта) — основний типорозмір агрегату.

Розшифровка маркування металорізальних верстатів

Після цифр, перерахованих в маркуванні моделі, можуть стояти літери, за якими визначається, чи володіє модель металорізального верстата особливими характеристиками. До таких характеристик пристрою може ставитися рівень його точності або вказівка ??на модифікацію. Часто в позначенні верстата букву можна зустріти вже після першої цифри: це свідчить про те, що перед вами модернізована модель, в типову конструкцію якої було внесено будь-які зміни.

Як приклад, можна розшифрувати маркування верстата 6М13П. Цифри в даному позначенні свідчать про те, що перед нами фрезерний верстат ( «6») першого типу ( «1»), який відноситься до 3-го типорозміру ( «3») і дозволяє виконувати обробку з підвищеною точністю (буква «П» ). Літера «М», яка присутня в маркуванні даного пристрою, свідчить про те, що воно пройшло модернізацію.

рівні автоматизації

Види токарних верстатів, а також пристрої будь-якого іншого призначення, які використовуються в умовах масового і великосерійного виробництва, називають агрегатними. Таку назву вони отримали через те, що їх комплектують з однотипних вузлів (агрегатів): станин, робочих головок, столів, шпиндельних вузлів та інших механізмів. Зовсім інші принципи використовуються при створенні верстатів, які необхідні для дрібносерійного і одиничного виробництва. Конструкція таких пристроїв, що відрізняються високою універсальністю, може бути абсолютно унікальною.

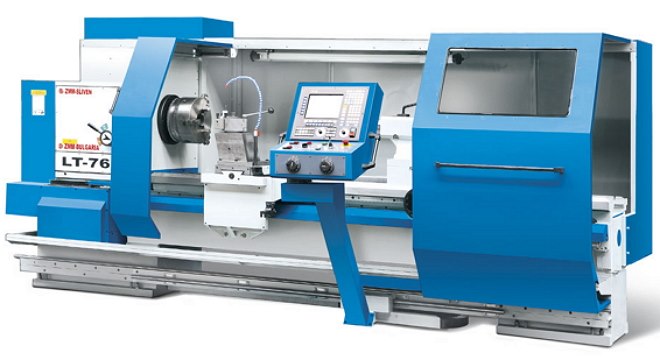

Токарний верстат з ЧПУ

Класифікація токарних верстатів (а також обладнання будь-яких інших категорій) за рівнем автоматизації має на увазі їх поділ на такі види:

- ручні моделі, всі операції на яких здійснюються в ручному режимі;

- напівавтоматичні, в яких частина технологічних операцій (установка заготовки, запуск пристрою, зняття готової деталі) виконується в ручному режимі (всі інші операції, пов’язані з допоміжним, проходять в автоматичному режимі);

- автоматичні, для роботи яких необхідно тільки задати параметри обробки, всі інші операції вони виконують самостійно, відповідно до заданої програми;

- металорізальні агрегати з ЧПУ (всіма процесами на таких верстатах управляє спеціальна програма, яка містить закодовану систему числових значень);

- металорізальне обладнання, що відноситься до категорії гнучких автоматизованих модулів.

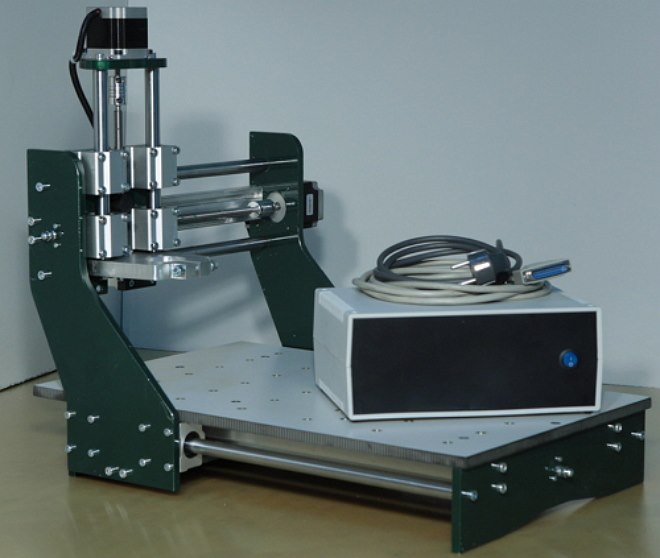

Найбільш яскравими представниками металорізальних верстатів є пристрої з ЧПУ, роботою яких керує спеціальна комп’ютерна програма. Такою програмою, яку в пам’ять верстата вводить його оператор, визначаються практично всі параметри роботи агрегату: частота обертання шпинделя, швидкість обробки і ін.

Системою ЧПУ можуть оснащуватися навіть самі компактні настільні верстати

Всі види металообробних верстатів, оснащені системою ЧПУ, містять в своїй конструкції такі типові елементи.

- Пульт (або консоль) оператора, за допомогою якого в пам’ять верстата водиться комп’ютерна програма, що керує його роботою. Крім того, за допомогою такого пульта можна виконувати і ручне управління всіма параметрами роботи агрегату.

- Контролер — важливий елемент системи ЧПУ, за допомогою якого не тільки формуються керуючі команди, що передаються на робочі елементи обладнання, і контролюється правильність їх виконання, але також проводяться всі необхідні розрахунки. Залежно від ступеня складності моделі агрегату в якості контролера для його оснащення може бути використаний як потужний компресор, так і звичайний мікропроцесор.

- Екран або дисплей, що виступають в ролі керуючої та контрольної панелі для оператора. Такий елемент дозволяє в режимі реального часу спостерігати за роботою металорізального верстата, контролювати процес обробки, а при необхідності оперативно змінювати параметри і настройки.

Принцип роботи металообробних верстатів, оснащених системою ЧПУ, нескладний. Попередньо пишеться програма, яка враховує всі вимоги до обробки конкретної заготовки, потім оператор вводить її в контролер верстата, використовуючи спеціальний програматор. Команди, закладені в таку програму, подаються на робочі елементи обладнання, а після їх виконання верстат автоматично відключається.

Використання металорізальних верстатів, оснащених числовим програмним управлінням, дозволяє виконувати обробку з високою точністю і продуктивністю, що і є причиною їх активного використання для оснащення промислових підприємств, що випускають вироби великими серіями. Такі агрегати завдяки високому рівню своєї автоматизації відмінно вбудовуються в великі автоматизовані лінії.

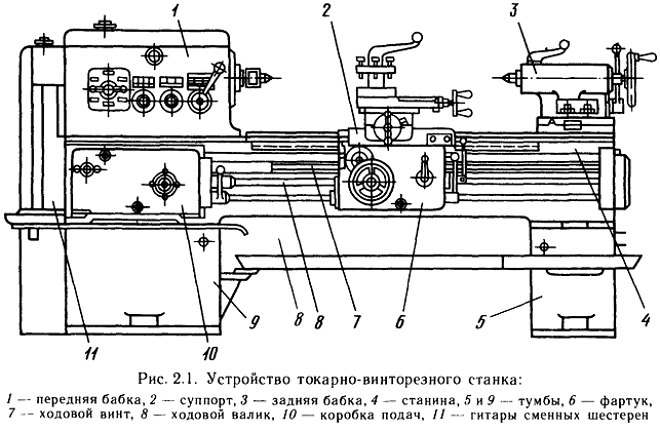

Пристрій токарно-гвинторізного верстата

конструкція верстатів

Всі верстати, які належать до категорії металообробних, мають багато спільних рис у своїй конструкції. По суті, пристрій і технічні характеристики таких агрегатів повинні забезпечувати правильність виконання технологічних рухів двох типів:

- рух подачі, яка вчиняє пристосування для різання або сама заготівля;

- рух, за допомогою якого здійснюється різання.

Для виконання цих рухів, а також для забезпечення стабільності функціонування всіх інших елементів обладнання для металообробки його конструкція включає в себе наступні робочі органи:

- систему управління, що відповідає за запуск і зупинку верстата, здійснення контролю за всіма параметрами його роботи;

- вузол, за допомогою якого рух від електродвигуна перетворюється і передається виконавчого механізму;

- безпосередньо сам привід, який може бути електричним, механічним, пневматичними або гідравлічним.

Важливим елементом конструкції є також вузли металорізального обладнання, на яких встановлюється і закріплюється ріжучий інструмент. Саме за допомогою таких вузлів реалізується основна функція пристрою — обробка деталей, виготовлених з металу.